Secado rápido, libre de contaminantes y de alta calidad: las exigencias que se plantean a los procesos industriales de impresión, encolado y revestimiento aumentan en consonancia con las necesidades de la industria manufacturera y las reglamentaciones ambientales. Al mismo tiempo, el adagio “el tiempo es oro” está adquiriendo cada vez más importancia, sobre todo en la producción. Los sistemas de curado y secado eficientes, poco contaminantes y de bajo mantenimiento son aceleradores de proceso insustituibles, optimizados por las más modernas tecnologías de LED UV.

Curado – reticulación de cadenas de polímeros

En la ingeniería de procesos, este proceso químico produce material polimérico mediante el endurecimiento y el secado. El término curado describe también todos los procesos en los que un producto sólido emerge de una solución líquida. Durante el proceso de curado, se mezclan monómeros y oligómeros simples. El resultado es una red polimérica tridimensional. Se distingue entre el curado sin o con aditivos químicos (agentes de curado, endurecedores). Los agentes de curado para el curado térmico convencional suelen consistir en un aglutinante a base de resina, un disolvente orgánico volátil, pigmentos, así como rellenos (no barnices) y aditivos. En este caso, la evaporación del disolvente y el posterior reticulado químico del aglutinante consigo mismo consigue el secado. Un defecto importante aquí es la liberación de gases inflamables y polvos finos.

La energía adicional necesaria para la combustión, purificación o destilación de estos contaminantes hace que el uso de aditivos químicos sea ineficiente e innecesariamente complicado. Una tarea elemental durante el curado es la vigilancia y el control de todo el proceso de fabricación de materiales compuestos. La viscosidad requiere una atención especial, ya que el estado de agregación del material debe cambiar uniformemente de líquido a sólido. La vigilancia depende de diferentes propiedades físicas o químicas basadas en un análisis reológico, térmico, dielectrométrico, así como espectroscópico o ultrasónico.

El uso de infrarrojos y UV

Por el contrario, el curado por estímulos externos como la luz, el calor o la radiación no causa la evaporación de los disolventes y la consiguiente emisión de contaminantes. En el curado por radiación, un compuesto de monómeros y oligómeros líquidos en el que los pigmentos pueden dispersarse sustituye al aglutinante de la resina. En este proceso, generalmente se puede prescindir completamente del uso de disolventes. Este tipo de recubrimiento es completamente reactivo, por lo que la cantidad aplicada antes y después del curado es idéntica. El calor infrarrojo no sólo sirve como ayuda para el secado de los materiales. También es apropiado para ablandar y deformar los plásticos. La ventaja de utilizar rayos infrarrojos es que emiten energía exactamente en la longitud de onda que el respectivo material mejor absorbe y convierte en calor. El uso es muy selectivo, lo que significa una considerable eficiencia cuando sólo se necesita calentar áreas muy pequeñas.

La radiación infrarroja transfiere el calor sin contacto, con gran potencia y en segundos. El curado por radiación se basa en la luz ultravioleta de onda corta (UV) o en haces de electrones (EB = haz de electrones). Los fotones generados por la luz UV de alta intensidad estimulan una reacción fotoquímica e inician la reticulación de los radicales libres de los oligómeros y prepolímeros de acrilato. Para ello, se mezclan los revestimientos, lacas, tintas y formulaciones adhesivas de materiales selectivos para lograr propiedades de rendimiento específicas:

- Los recubrimientos líquidos, lacas, tintas y adhesivos se convierten casi inmediatamente en sólidos.

- El proceso de curado es muy rápido y frío, lo que permite la aplicación en sustratos sensibles al calor.

- Una vez reticulados y curados adecuadamente, los productos presentan una alta resistencia física y química.

El procesamiento rápido se une a una mayor calidad, resistencia a los arañazos y eficiencia

Una de las principales ventajas del curado por UV es la mayor velocidad de producción y la consiguiente mayor capacidad con la que se puede procesar un material. Además, hay una reducción significativa de los errores y defectos por el proceso de curado o secado acelerado: Los insectos, el polvo, las pelusas u otras partículas no tienen prácticamente ninguna posibilidad de depositarse en el producto y, por tanto, de perjudicar el resultado. La energía UV crea interacciones únicas con muchos materiales diferentes, lo que permite la fabricación de productos con propiedades no alcanzadas anteriormente. Esto ha hecho que el curado por UV sea la primera opción en muchas áreas de la fabricación y la tecnología en las que se requiere fuerza, dureza, durabilidad, resistencia química, pero también respeto por el medio ambiente, eficiencia energética y la eliminación de costosos controles de emisión. El acortamiento del tiempo de producción también tiene un efecto positivo en el área de producción requerida: Dado que los productos no tienen que almacenarse temporalmente hasta que participan en otros procesos, se puede lograr un ahorro significativo de espacio.

Tipificación del curado por UV

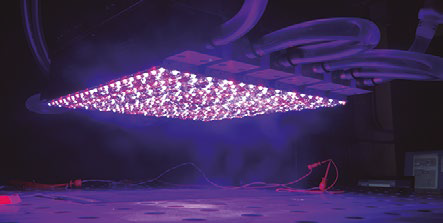

Hay diferentes lámparas UV para el proceso de secado o curado dependiendo del resultado requerido: En las lámparas UV de presión media, una descarga eléctrica hace que el mercurio y los gases nobles se mezclen, creando un plasma. En este estado, el mercurio muestra una alta salida espectral en el rango UV del espectro electromagnético. Los rangos UVC (240-270 nm) y UVA (350-380 nm) alcanzan valores máximos de intensidad luminosa. Estos rangos de intensidad radiante son responsables de la rápida curación de los materiales. Las lámparas UV de baja presión, también basadas en el mercurio, desarrollan una radiación UVC con un valor máximo de 254 nm. Sin embargo, funcionan a temperaturas más bajas y con menos voltaje que las lámparas de presión media. El uso más común es en aplicaciones de desinfección, ya que las bacterias, virus, esporas y gérmenes absorben la luz UVC, lo que rompe sus enlaces de ADN/ARN. Esto impide la reproducción y es una solución óptima, especialmente cuando se utiliza contra microorganismos multiresistentes. Debido a su eficiencia y versatilidad, el LED UV ha experimentado un crecimiento exponencial en el uso del curado UV desde el desarrollo del LED AlGaN a principios del siglo XXI. A ello se suman las normas vigentes desde 2019 que restringen el uso de tintas de impresión inorgánicas que contienen metales pesados (Directiva 94/62/CE sobre envases de la UE) y el constante aumento de los costos de la energía, que exigen alternativas más eficaces y sostenibles a los procesos de curado anteriores.

LED para procesos de curado ecológicos y económicos

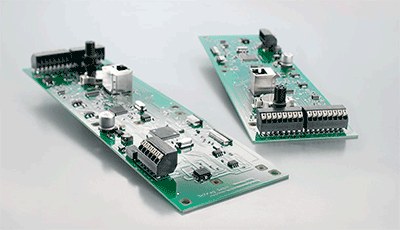

Fabricantes como Stanley, Lextar, Vishay y Liteon ofrecen LEDs UVA con cinco longitudes de onda diferentes: 365 nm, 375 nm, 385 nm, 395 nm y 405 nm. Gracias a estos LEDs UV, los procesos de fabricación pueden ser programados con precisión, eliminando la necesidad de un monitoreo constante. Debido a su extremadamente baja resistencia térmica, los LEDs trabajan de manera muy eficiente. La serie NDU1104ESE de Stanley, por ejemplo, proporciona una potencia efectiva de 1 vatio con un voltaje típico de 3,6 V y una corriente de 0,5 A. Productos comparables como el Liteon LTPL-C034UVGxxx y el Lextar PU88S05 V0 alcanzan una potencia efectiva de 1,5 vatios. Vishay introdujo recientemente uno de los LEDs UVA más potentes y eficientes basado en la tecnología de semiconductores de nitruro de galioindio (InGaN). Las series de productos VLMU3520-xxx-060 y VLMU3520- xxx-120 tienen un ángulo de haz de 60° y 120° respectivamente.

Generan una salida radial de dos vatios con un voltaje de sólo 3,4 – 3,5 V y un consumo de energía particularmente bajo (1,25 A). Dado que el uso de LEDs UV no produce casi ningún hidrocarburo volátil ni contaminantes atmosféricos peligrosos, son también la primera opción en términos ecológicos. Los LED-UVA son especialmente adecuados para el revestimiento de contenedores metálicos debido a su mejor protección contra la corrosión. También para el secado y curado de revestimientos plásticos, o de laca sobre madera, por ejemplo para revestimientos de suelos o muebles de madera y para sistemas de curado de adhesivos, así como para el secado en impresoras 3D/tinta, esta tecnología es convincente.