Autor: Ivano Tognetti Product Manager Cadlog Group

El mercado de las placas de circuito impreso (PCBs) para automóviles se disparará con la adopción generalizada de los sistemas para vehículos eléctricos (VE). A medida que los vehículos eléctricos se conviertan en una realidad en las carreteras, la durabilidad y la fiabilidad serán cruciales para el éxito de las aplicaciones relacionadas con la electrónica de potencia, la distribución eléctrica y las PCBs críticas para la seguridad. Unas normas de seguridad cada vez más estrictas están obligando a las empresas que diseñan y fabrican placas de circuito impreso a adoptar prácticas de desarrollo rápidas, eficaces, sofisticadas y correctas a la primera. Los proveedores de PCBs pueden convertir estos retos en oportunidades con un proceso de desarrollo totalmente digitalizado y basado en la simulación.

Desarrollo de sistemas electrónicos safety-critical para vehículos eléctricos

La revolución de los vehículos eléctricos

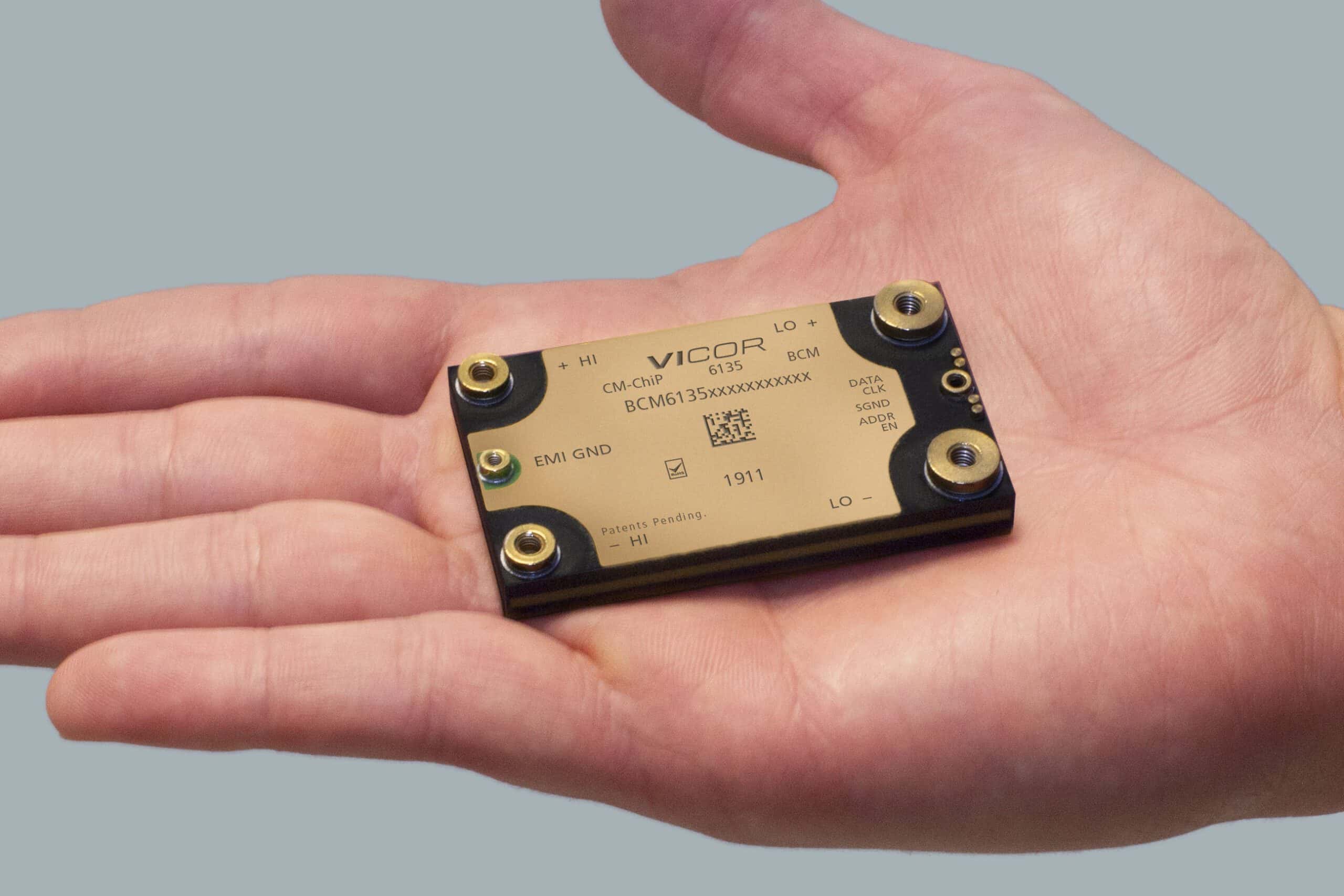

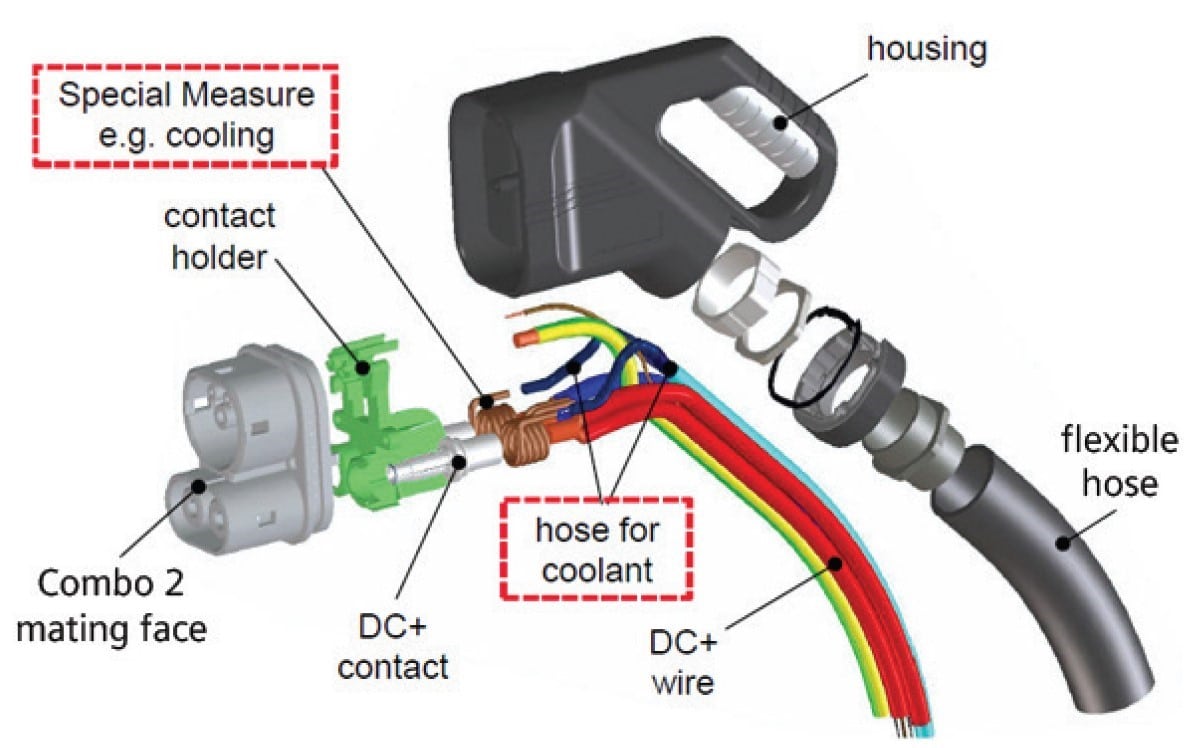

El uso de electrónica de potencia de última generación (basada en carburo de silicio), sistemas avanzados de distribución eléctrica y otros módulos de PCB críticos para la seguridad en los vehículos eléctricos es ya notable: los sistemas y operaciones incluyen cajas de conexiones, módulos de control de baterías, paquetes de baterías, inversores, motores de accionamiento, arneses de alta corriente, sistemas de refrigeración de baterías, módulos de relés de potencia, HVAC y mucho más. Tradicionalmente, la mayoría de las PCBs de los sistemas electrónicos de automoción tenían requisitos funcionales y de fiabilidad marginales. Si un panel de instrumentos o una placa de circuito de radio fallaba, requería una incómoda visita al concesionario para su reparación. El fallo de los componentes electrónicos más críticos para la seguridad, como los motores eléctricos, los inversores y el propio control de la batería, supone que el vehículo no funcione.

Con la aparición de las tecnologías de los vehículos eléctricos, la fiabilidad de los sistemas electrónicos de potencia y sus placas de hardware/circuitos se está convirtiendo rápidamente en un objetivo primordial y urgente en la industria. Un condensador electrolítico que se sobrecalienta o una junta de soldadura de un componente de montaje superficial que se agrieta debido a la tensión térmica o a la vibración, por ejemplo, pueden provocar un fallo potencialmente catastrófico del sistema.

A día de hoy, se espera que los proveedores de PCBs suministren placas con materiales que puedan soportar un uso intensivo y ciclos de vida largos. El sector exige placas de circuito impreso duraderas y que puedan disipar el calor rápidamente; con la revolución de los sistemas de los vehículos eléctricos, las exigencias en relación a las aplicaciones de las PCBs y la electrónica en la automoción se dispararán.

El foco en la seguridad y la durabilidad

La seguridad y la durabilidad son los principales requisitos de los vehículos eléctricos y los más importantes. Al igual que la seguridad y la fiabilidad siguen siendo prioritarias, también lo es la necesidad de tener en cuenta todos los aspectos de los sistemas electrónicos y eléctricos, incluidos los entornos operativos, los ciclos de trabajo de la energía, las tolerancias de los componentes y las variantes de montaje y fabricación, entre otros.

Para que la industria haga realidad los coches eléctricos, los proveedores de PCBs y componentes eléctricos deben desarrollar sistemas duraderos, robustos y fiables, y convencer a un público escéptico y a los organismos reguladores de que dichos sistemas funcionarán el 100% de las veces. Tradicionalmente, esta prueba se realizaba mediante ensayos físicos en cámaras térmicas y celdas de vibración. Los fallos en las pruebas exigían un rediseño o nuevos componentes, lo que provocaba sobrecostes y el incumplimiento de los plazos.

El enfoque tradicional ya no es suficiente para demostrar que el diseño de un sistema eléctrico y de una placa de circuito electrónico cumplirá estos requisitos de seguridad y robustez. Actualmente, las empresas quieren pruebas ya en las primeras fases del proceso de desarrollo para verificar que los diseños son seguros y robustos. La respuesta a esta exigencia es la simulación.

Simulación de todos los aspectos del rendimiento

En la actualidad, la simulación suele limitarse a la simulación de circuitos para la funcionalidad, el trazado de las pistas de las PCBs y, por lo general, un nivel básico de análisis térmico. Estas limitaciones se ven agravadas por el hecho de que intervienen distintos ámbitos de la ingeniería (eléctrica y mecánica). A menudo, los cambios en un ámbito no se tienen en cuenta ni se evalúan en el otro. Un cambio en un componente electrónico que provoque una mayor disipación de energía puede desencadenar una sobrecarga térmica si no se evalúa.

Un proceso de desarrollo integrado de principio a fin

Para demostrar que la fiabilidad, la solidez y la aptitud para la circulación de los sistemas de los vehículos eléctricos cumplen las normas de seguridad y solidez, los proveedores de PCBs y componentes eléctricos deben adoptar un proceso de desarrollo integrado, multidominio e impulsado por la simulación, que evalúe todos los aspectos del rendimiento de los sistemas electrónicos y eléctricos.

Diseño y verificación electrónica y eléctrica

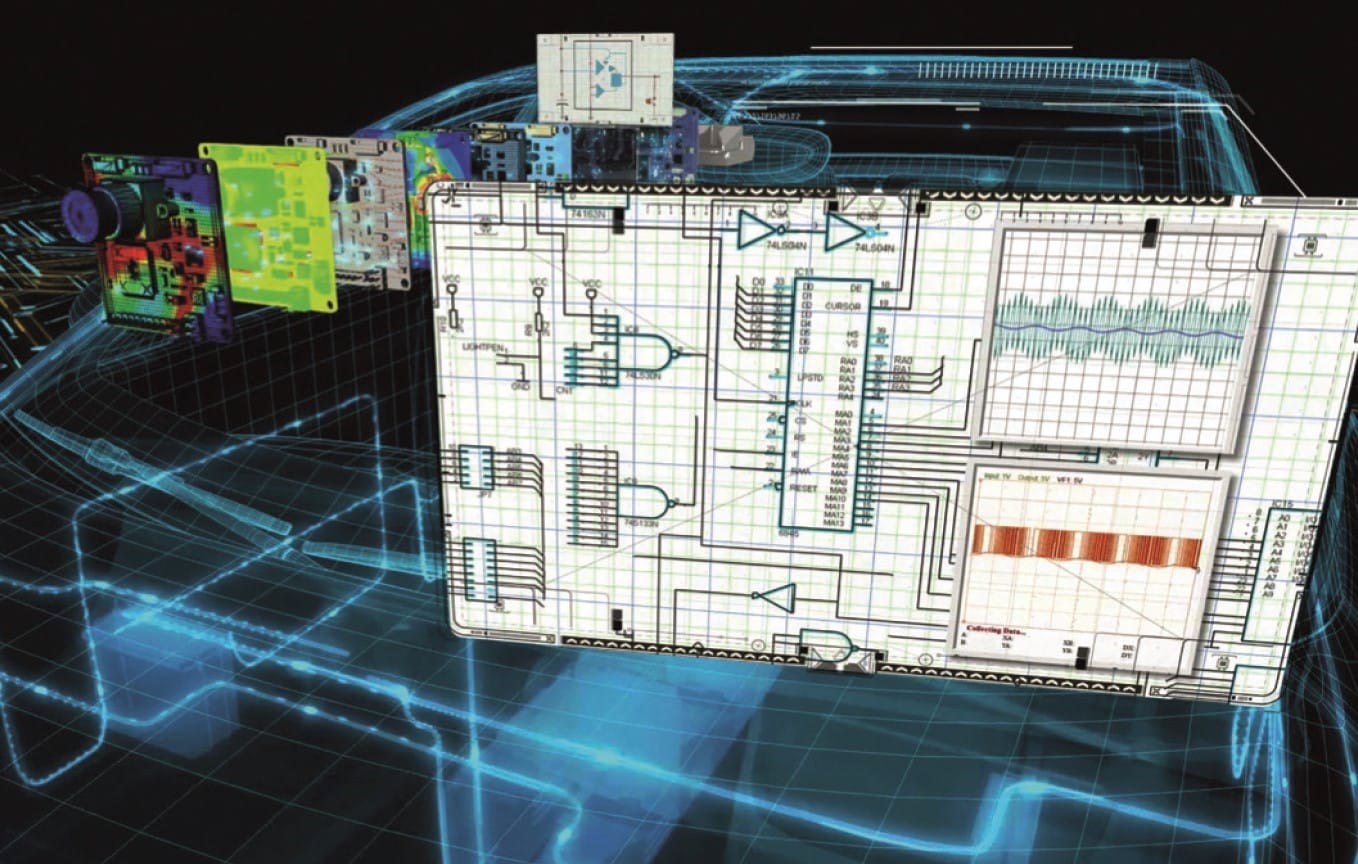

El punto de partida de los sistemas electrónicos es el esquema del circuito, que representa la disposición funcional de los componentes electrónicos, incluyendo resistencias, condensadores, transistores, microcontroladores y otros componentes eléctricos. Los símbolos conectados suelen representarlos para cada componente del sistema en un formato metódico, y los esquemas pueden simularse matemáticamente para evaluar y valorar la funcionalidad necesaria antes de crear el hardware.

El tiempo es primordial, ya que la próxima generación de productos para vehículos es objeto de una intensa investigación y desarrollo. Cada día salen al mercado nuevos componentes electrónicos y eléctricos que aportan funcionalidades clave a estos sistemas, incluso justo antes de su lanzamiento. Es fundamental evaluar esos cambios con rapidez o arriesgarse a un lento proceso de simulación que impida llegar al mercado más rápido que un competidor.

Optimización del layout

El papel de las PCBs y de los sistemas eléctricos será fundamental en los vehículos eléctricos. Con tantos componentes y una mayor necesidad de verificar la seguridad y la durabilidad del vehículo, la disposición de estos sistemas se convertirá en algo crucial para garantizar que el vehículo tenga la máxima funcionalidad posible y lo haga de forma segura.

Una vez completado el esquema del sistema electrónico o eléctrico, hay que trasladarlo al mundo real. La placa de circuito o sistema eléctrico representa la encarnación física de la configuración electrónica. La dificultad consiste en colocar todos los componentes electrónicos necesarios en una placa o en un dispositivo y enrutar las pistas de cobre y los cables esenciales que proporcionan las interconexiones. Este proceso se convierte en todo un reto, ya que las pistas de cobre y los cables no pueden tocarse físicamente y cruzarse entre sí. Por este motivo, se necesitan multicapas que permitan que estas pistas se crucen entre sí, adentrándose en las capas de la placa de circuito o del sistema eléctrico.

Esta etapa del proceso representa una fase crítica en su desarrollo. Hay millones de enrutamientos posibles que dan lugar a un número diferente de tamaños de placas y capas. Sin embargo, también existen numerosas normas, directrices y, en última instancia, limitaciones de espacio que hacen que la optimización sea fundamental para alcanzar todos los objetivos.

Un proceso de automatización que evalúe rápidamente miles de posibles enrutamientos desempeña un papel integral en el proceso de desarrollo. El desarrollo posterior puede identificar problemas de rendimiento con la ubicación de un condensador o controlador debido a la vibración o la temperatura. El cambio de ubicación de los componentes requeriría una nueva configuración de trazado de cobre. En el pasado, esto representaría una importante inversión de tiempo. Además, puede que no sea posible un aumento del número de capas y del tamaño de la placa.

El proceso de enrutamiento de los circuitos tiene en cuenta la estructura topológica de las pistas de cobre y los componentes. Se necesita una representación CAD en 3D para evaluar el rendimiento físico de un modelo, y este paso representa un reto importante en la industria.

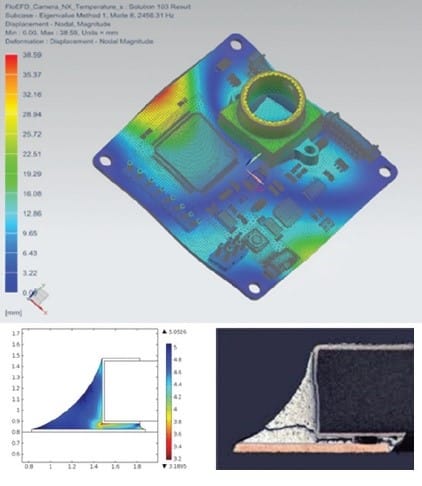

Modelado CAD en 3D

La creación de un modelo en 3D preciso y detallado de la placa de circuito impreso es un factor clave para predecir con precisión el comportamiento del diseño. Desgraciadamente, el modelado en 3D de las PCBs (incluidas todas las capas de la placa, los componentes, los agujeros, las pistas y las vías de los diseños multicapa) y otros sistemas eléctricos ha sido tradicionalmente un proceso que requiere mucho tiempo y es un lujo que pocas empresas pueden permitirse. Como alternativa, muchas empresas han recurrido a modelos en 3D simplificados que sólo pueden soportar simulaciones preliminares y aproximadas del rendimiento térmico y del flujo de aire. Dada la mayor complejidad y densidad de potencia de los diseños de circuitos integrados (CI), PCBs y sistemas eléctricos actuales, las empresas necesitan conocer con precisión las temperaturas, los flujos de aire y la tensión mecánica de dichos sistemas para evitar fallos.

Afortunadamente, existen tecnologías avanzadas que pueden generar automáticamente modelos CAD en 3D totalmente detallados a partir de diseños de PCB y sistemas eléctricos creados en soluciones de automatización del diseño electrónico. Trabajando directamente a partir de los datos del diseño de la placa, la creación automática del modelo CAD agiliza y acelera el proceso y reduce el tiempo y el esfuerzo necesarios de días/semanas a minutos/horas.

Un modelo CAD en 3D del sistema electrónico o eléctrico permite muchos otros procesos críticos, como la gestión de datos de componentes, el desarrollo de la fabricación, el diseño para el montaje (DFA), el diseño para la fabricación (DFM), el cálculo de costes y la gestión de la lista de materiales (o BOM).

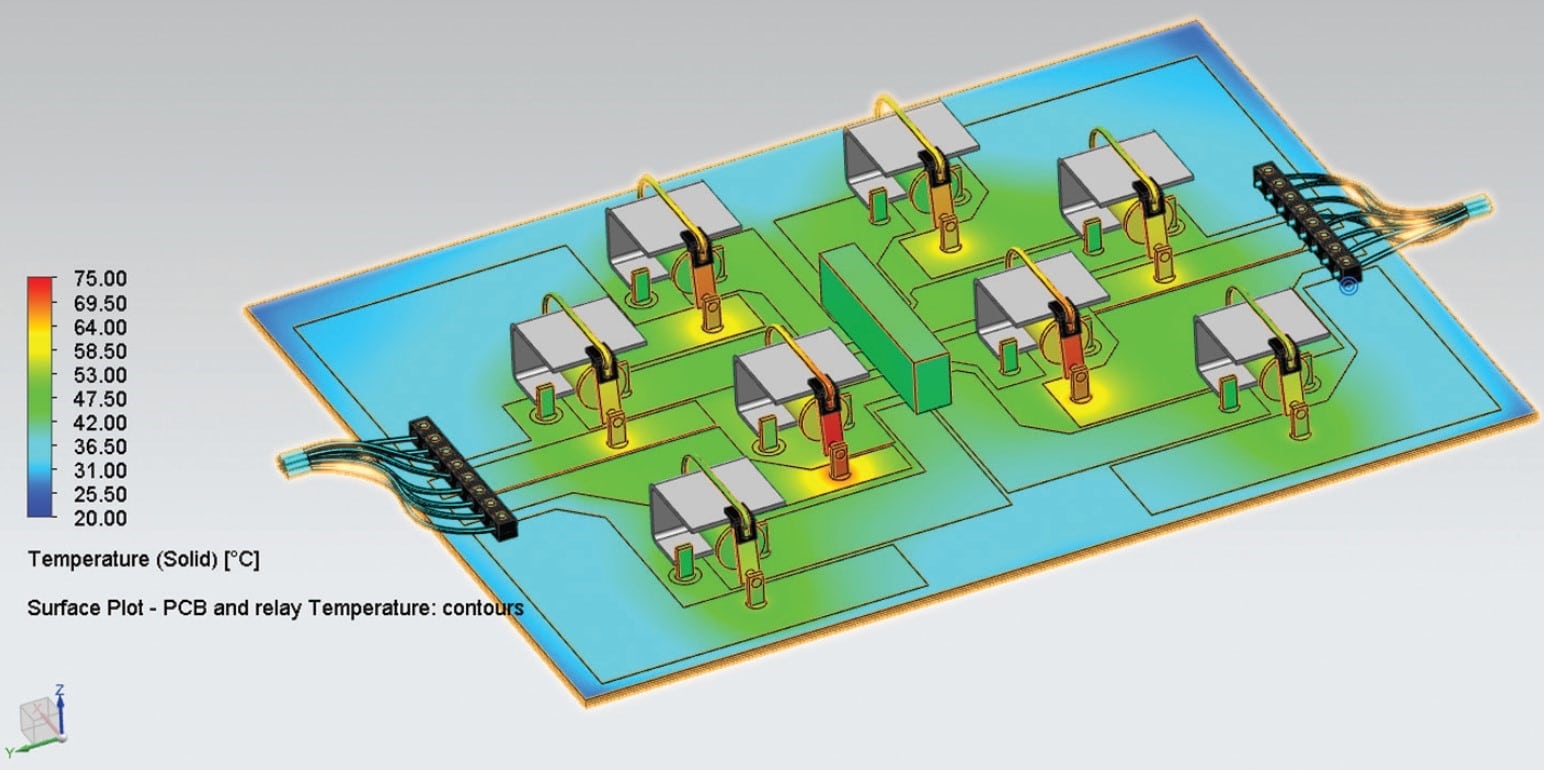

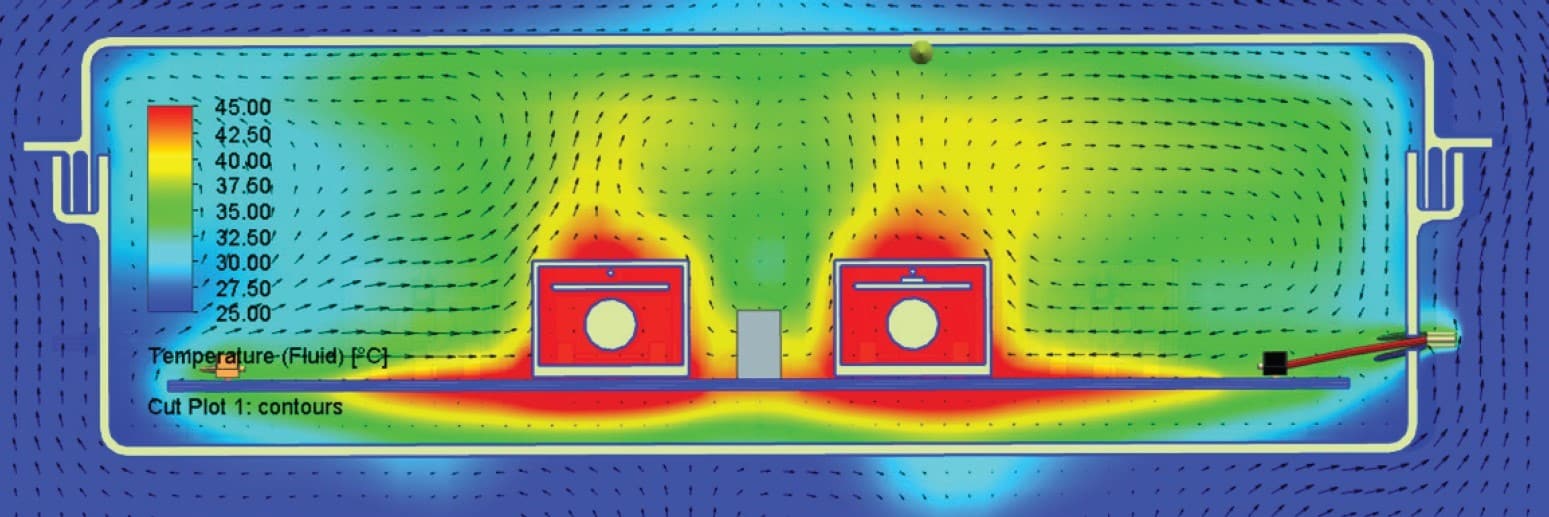

Análisis térmico

El contenido de software y electrónica de los vehículos autónomos y eléctricos está creciendo exponencialmente, más que el de los vehículos tradicionales, lo que significa que la próxima generación de PCBs deberá tener la máxima robustez a nivel de diseño para garantizar la funcionalidad y la seguridad del vehículo. Un aspecto que será clave consiste en asegurar que el calor no sea un problema que provoque el mal funcionamiento de la PCB. Las altas temperaturas reducen la esperanza de vida de los componentes, las juntas de soldadura y las placas de circuito impreso. Por cada 10 grados centígrados de reducción de la temperatura, la esperanza de vida mejora en un 50%. Incluso las pequeñas reducciones de temperatura son importantes.

Potencia de los componentes

Algunos componentes tienen una tensión y una corriente constantes y funcionan todo el tiempo. Otros, se encienden y se apagan, dependiendo de la necesidad funcional del sistema. Estos ciclos de trabajo son exclusivos del sistema electrónico y tienen un impacto significativo en el rendimiento térmico. Para mejorar la simulación y la predicción del rendimiento, estos ciclos de trabajo deben evaluarse como una respuesta transitoria basada en el tiempo. Algunos componentes tienen diferentes tecnologías y configuraciones de embalaje que responden mejor o peor a las tensiones y corrientes aplicadas.

Las nuevas tecnologías pueden obligar a realizar muchas modificaciones en el sistema. A menudo se considera que el software es la forma más fácil de solucionar las deficiencias funcionales de un sistema. Aunque puede ser fácil cambiar líneas de código, las consecuencias en las temperaturas de funcionamiento pueden ser catastróficas. Las modificaciones de software aparentemente benignas pueden desencadenar muchos problemas. Cambiar el ciclo de trabajo del 50 al 70 por ciento puede ser sencillo de codificar, pero el impacto de la temperatura resultante en el MOSFET puede provocar un fallo prematuro.

El entorno del módulo electrónico

A finales del siglo XX, la mayoría de los sistemas electrónicos y eléctricos de los automóviles se colocaban en entornos térmicos relativamente estables, como el salpicadero, en el interior del vehículo, o en lugares con buena circulación de aire para favorecer la refrigeración. Sin embargo, a medida que el espacio de embalaje, la longitud de los arneses de cables y las ubicaciones se volvieron más críticas, estos sistemas electrónicos y eléctricos se colocaron a menudo en lugares más inhóspitos. En un caso, un módulo electrónico se colocó cerca del colector de escape de un motor.

En el caso de las nuevas tecnologías de vehículos eléctricos, puede que no sea tan obvio cuándo una ubicación es problemática. Por ejemplo, las cajas de conexiones eléctricas que manejan altas corrientes del motor y del sistema se montan bajo el capó de un vehículo con acceso limitado al flujo de aire de refrigeración.

Sin embargo, hay que entender los escenarios de uso. El arranque y el funcionamiento del vehículo eléctrico en las mañanas frías, por ejemplo, requieren una potencia adicional para apoyar la función de descongelación y deshielo del sistema de climatización. Este escenario de demanda de energía adicional puede provocar el sobrecalentamiento de los componentes críticos y plantear problemas a estos sistemas. Asimismo, los lugares desérticos pueden causar estragos debido a la radiación térmica solar, provocando altas temperaturas en la electrónica de potencia del VE durante su funcionamiento. Lo primero que hace un conductor al entrar en el coche es encender el aire acondicionado y el ventilador del sistema de calefacción y aire acondicionado para enfriar el interior, lo que a su vez consume energía adicional del sistema del vehículo eléctrico.

Tradicionalmente, los sistemas electrónicos y eléctricos críticos para la seguridad se diseñaban para cumplir los objetivos de durabilidad y robustez por exceso, lo que suponía un aumento de los costes, la masa y el tiempo de comercialización. Sin embargo, esto ya no es una opción. A medida que la industria elimina la masa de los vehículos eléctricos para mejorar la autonomía de las baterías, es necesario optimizar todos los sistemas eléctricos y electrónicos. Las empresas tienen que conseguir un rendimiento óptimo al menor coste. En última instancia, las simulaciones de estrés térmico y de vibración deben realizarse conjuntamente, ya que esto representa la vida real.

Análisis estructural

Realizar análisis de tensiones en sistemas electrónicos y eléctricos no es un concepto nuevo pero, hasta hace poco, no resultaba práctico. En cualquier sistema electrónico que funcione y se caliente, los cambios de temperatura y las vibraciones introducen tensiones. Veamos un resumen de las mismas:

Tensión térmica

Los cambios de temperatura y la diferencia de crecimiento térmico de los materiales provocan tensiones estructurales.

Tensión por vibración

La tensión por vibración no suele tenerse en cuenta en el proceso de simulación, pero uno de los principales retos emergentes consiste en los nuevos requisitos relacionados con las vibraciones aleatorias.

Análisis de fatiga

Los resultados de las simulaciones estructurales deben aplicarse en los estudios de fatiga y durabilidad que pueden ayudar a comprender la durabilidad y la robustez generales a lo largo del tiempo.

Donde el hoy se encuentra con el mañana

A medida que las nuevas mega tendencias de la industria del automóvil siguen evolucionando, también debe hacerlo la ingeniería que las respalda. Para que los coches eléctricos sean una realidad, los proveedores de PCBs y componentes eléctricos deben desarrollar sistemas duraderos, robustos y fiables. Sin embargo, la tecnología del pasado no podrá hacer frente a los nuevos retos del mañana. Se necesitan nuevos procesos de desarrollo integrados, multidominio e impulsados por la simulación para evaluar todos los aspectos del rendimiento de los sistemas electrónicos y eléctricos prácticamente antes de construirlos y probarlos, con el fin de acertar con el diseño a la primera y acelerar el tiempo de comercialización.

En la actualidad, existen funcionalidades de este tipo que incluyen simulaciones para:

- Rendimiento de circuitos electrónicos y sistemas eléctricos.

- Optimización del diseño y de la topología arquitectónica.

- Modelado CAD en 3D de la mecánica y la PCB.

- Análisis térmico, estructural y de fatiga de sistemas mecánicos y componentes electrónicos y eléctricos.

- Optimización del rendimiento.

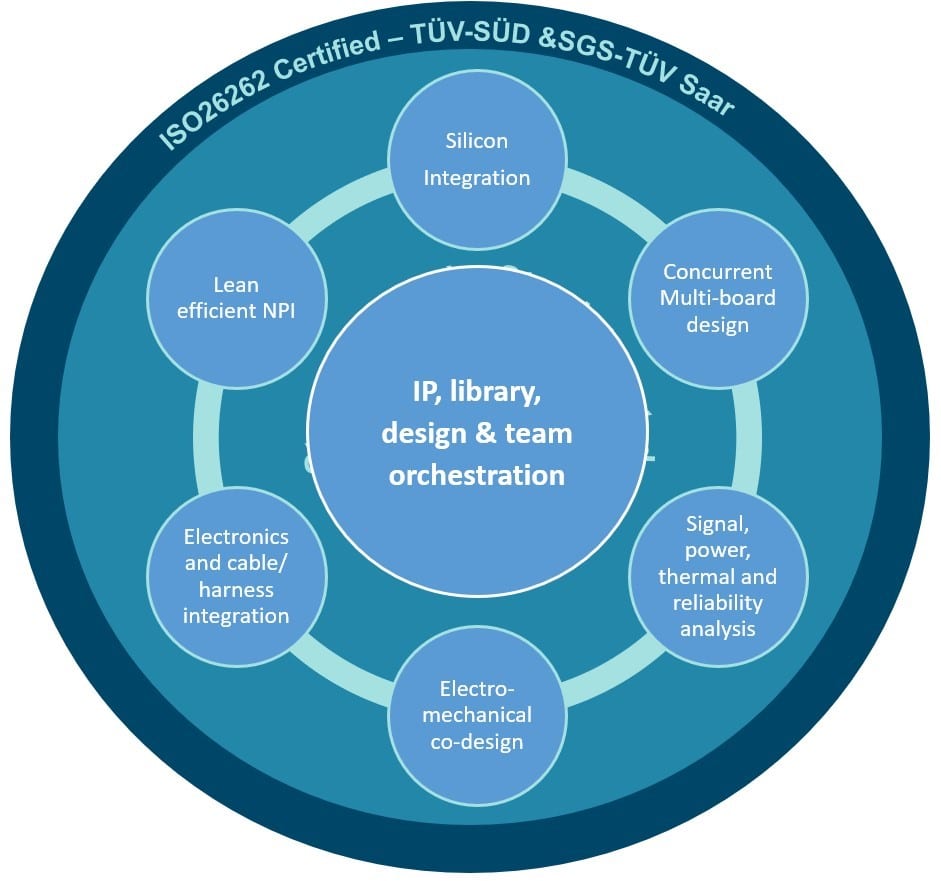

Siemens Digital Industries Software proporciona las herramientas del mañana, hoy, y optimiza el desarrollo de la electrónica de los vehículos de próxima generación con:

- Gestión de datos específicos del dominio PCB.

- Diseño a nivel de bloque funcional.

- Reutilización de IP.

- Diseño simultáneo de sistemas multiplaca, incluido el cableado.

- Modelado y análisis.

- Verificación térmica líder en el sector.

- Análisis de vibraciones y aceleración.

- Colaboración ECAD-MCAD.

- Verificación y validación DFM y DFA.

Siemens Digital Industries Software también garantiza el cumplimiento de la Seguridad Funcional, con la verificación independiente de TÜV-SÜD y de SGS TÜV Saar (Nivel de Confianza de la Herramienta 1 (TCL1) con certificación ASIL del nivel A al nivel D). El Safety Kit (ISO 26262) está disponible para todos los clientes actuales a través del Siemens Support Center y permite a los proveedores del sector de la automoción cumplir los requisitos de documentación de la certificación ASIL.

Descubre más en www.cadlog.es.