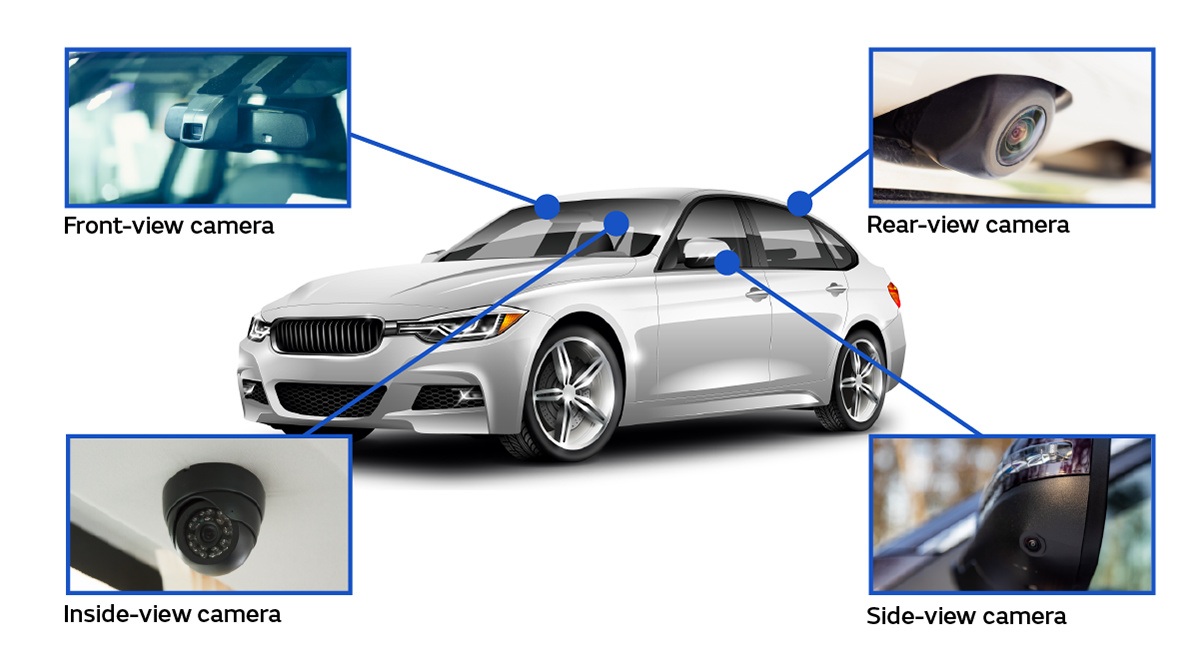

Figura 1. Los vehículos de nueva generación emplean una amplia variedad de tecnologías para monitorizar su entorno. (Fuente: Murata)

Autor: Shingo Uda, Manager Field Application Engineering, Filtros de supresión EMI e inductores, Murata

Los elementos fundamentales que definen la naturaleza de un automóvil se han mantenido relativamente inalterados desde su invención hasta la actualidad. En esencia, un automóvil era un medio de transporte personal impulsado por un motor de combustión interna (ICE), ideal para trasladar a una o varias personas. Se trataba de una solución independiente, controlada por el conductor, con asistencias mecánicas y electrónicas limitadas.

Sin embargo, en los últimos años se ha producido un cambio significativo, ya que los vehículos están pasando de ser opciones independientes alimentadas por combustibles fósiles a vehículos eléctricos (EV) que están integrados en una red más amplia. Este objetivo de crear soluciones de movilidad realmente intuitivas se resume en el acrónimo CASE por sus iniciales en inglés: conectados, autónomos, compartidos y eléctricos. Pero, a medida que entramos en la próxima generación de vehículos CASE, surgen nuevos retos técnicos que deben superarse si la industria de automoción ha de alcanzar esta ambiciosa meta.

Uno de los desafíos fundamentales en esta evolución es el crecimiento casi exponencial de las comunicaciones en los vehículos. Los vehículos de la era CASE necesitan contar con redes internas robustas (IVN) capaces de conectar los módulos de control y los sensores críticos que sustentan los sistemas avanzados de asistencia al conductor (ADAS), así como también de comunicarse más allá del chasis del vehículo mediante sistemas de vehículo a vehículo (V2V), vehículo a infraestructura (V2I) y vehículo a todo (V2X).

Este requisito fundamental de una mayor comunicación tiene un profundo impacto en la electrónica del vehículo, ya que incrementa tanto el volumen del cableado como las consideraciones relacionadas con el ruido, una problemática que además se ve amplificada por la presencia de motores de corriente alterna de alta tensión. Por lo tanto, la industria de la automoción requiere soluciones elegantes que sean capaces tanto de simplificar la complejidad del sistema como de ser inmunes al ruido.

Evolución de las redes de vehículos: de la arquitectura de dominio a la arquitectura zonal

Tradicionalmente, los vehículos han dependido de una arquitectura basada en dominios, donde las unidades de control de dominio (DCU) se encargaban de supervisar aspectos específicos de la funcionalidad del vehículo, como el info-entretenimiento, el motor, el chasis y los ADAS. Sin embargo, con el aumento en la cantidad de componentes y los avances en la inteligencia vehicular, esta arquitectura se ha vuelto inmanejable.

La necesidad de que los componentes de diferentes partes del vehículo se conecten a las DCU centralizadas se ha vuelto demasiado compleja y pesada. Además, la velocidad de la IVN se ha convertido en un problema, especialmente con los sistemas ADAS y la iluminación dinámica, ya que sus requisitos superan la tasa de datos relativamente baja de 1 MBit/s que proporcionan las redes de área de control (CAN) existentes en los vehículos.

Arquitectura zonal

Con el objetivo de mejorar la conectividad y el control, los nuevos vehículos están adoptando un cambio de diseño hacia el control zonal. Este enfoque se basa en la posición del equipo dentro del vehículo, en lugar de su funcionalidad. La arquitectura zonal ofrece varias ventajas, incluida una mejor escalabilidad y la provisión de un marco impulsado por software. Al acercar las unidades de control a los sensores y dispositivos, se simplifica el cableado y se reduce la complejidad en las conexiones entre gateways y hosts.

En los sistemas zonales, la comunicación dentro del vehículo se sustenta en redes Ethernet de alta velocidad y CAN-FD (Flexible Data-Rate). Esto garantiza que los sensores y controladores puedan comunicarse sin interrupciones, independientemente de su posición o punto de conexión del cableado del vehículo. Como resultado, se reduce significativamente la complejidad del cableado en comparación con el control basado en dominios. Además, esta arquitectura permite un control localizado en los extremos del vehículo mediante System-on-Chips distribuidos capaces de gestionar funciones básicas del vehículo, reduciendo la cantidad de datos que circulan por las IVN.

Para hacer realidad los vehículos de la era CASE, se necesitan arquitecturas zonales rápidas y robustas respaldadas por Ethernet, junto con otras soluciones inteligentes capaces de reducir la complejidad del cableado y funcionar en entornos ruidosos propios de los vehículos eléctricos.

Garantizar redes fiables de alta velocidad

El ruido que puede afectar a las IVN de alta velocidad consiste en dos tipos: ruido en modo diferencial y ruido en modo común. Se utilizan ferritas, condensadores y resistencias para eliminar el ruido en modo diferencial, mientras que se emplea choque o filtro en modo común (CMCC) para eliminar el ruido en modo común.

El ruido en modo común se genera cuando ocurre un desfase en una señal diferencial en un cable, conector u otra parte. Las señales diferenciales se utilizan con frecuencia dentro de las IVN, por lo que se requieren CMCC de alta calidad

Para satisfacer este requisito, Murata ofrece productos que cumplen con los estándares para CAN/CAN-FD, Ethernet para automoción y otras redes embarcadas, proporcionando una supresión de ruido excepcional en un formato compacto. Históricamente, las CMCC utilizadas en redes CAN eran de tipo toroidal de gran tamaño, donde los hilos de cobre se enrollan alrededor de un núcleo magnético en forma de anillo, o de tipo bobinado automático en tamaño 4532 (4,5 mm x 3,2 mm). Murata fue una de las primeras empresas en desarrollar y lanzar una CMCC miniaturizada de tamaño 3225 (3,2 mm × 2,5 mm) con bobinado automático.

En los CMCC para redes CAN y Ethernet, se requiere una reducción de pérdidas, y la característica conocida como conversión de modo adquiere aún mayor importancia. La característica de conversión de modo es un indicador del nivel de conversión de modo normal a modo común, donde un valor menor significa una probabilidad reducida de aparición de ruido en modo común. Una CMCC está compuesta por dos bobinas combinadas, pero para mejorar la característica de conversión de modo, es necesario optimizar la simetría de este par de bobinas. Murata mejoró el diseño de las bobinas y el método de bobinado de sus CMCC automotrices para potenciar la simetría, logrando así un rendimiento mejorado.

Para satisfacer los requisitos técnicos tanto de las líneas de señal como de potencia dentro de los distintos sistemas implementados en los vehículos de la era CASE, Murata produce una amplia gama de componentes tanto de tipo multicapa como de tipo bobinado. Esto incluye modelos como el DLW32SH510XF2 o el DLW32SH101XF2, diseñado específicamente para líneas de señal CAN-FD, así como el DLW32MH101XT2, que es compatible con Ethernet 1000Base-T1 (1000 Mbps).

Integración de señal y alimentación en cámaras

Los automóviles equipados con múltiples cámaras automotrices se han convertido en estándar en el mercado en los últimos años (Figura 2). Se instalan numerosas cámaras de automoción en vehículos autónomos para reconocer e interpretar el entorno externo.

Figura 2. Algunos de los lugares donde se pueden instalar cámaras a bordo en un vehículo. (Fuente: Murata)

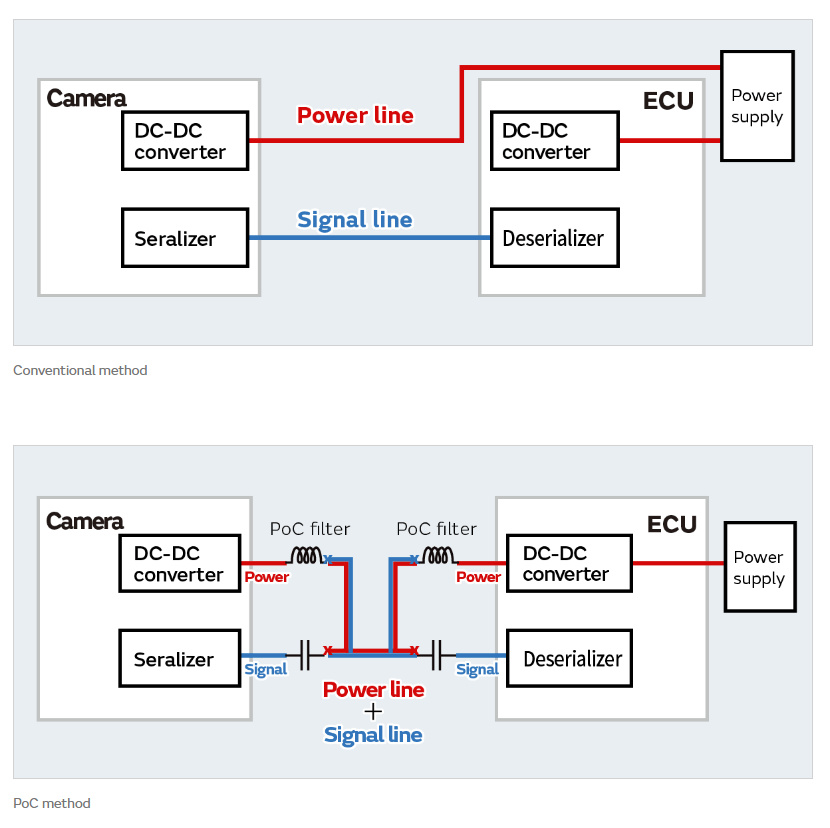

Para transmitir los datos capturados, es necesario conectar estas cámaras tanto a una línea de alimentación como a una línea de señal. Sin embargo, este requisito de doble conexión en numerosas cámaras embarcadas puede generar una cantidad significativa de cables, incrementando la complejidad de fabricación del vehículo y su peso.

Muchos fabricantes de automóviles, incluidos los OEM y los proveedores de primer nivel (Tier 1), están adoptando activamente la tecnología Power over Coaxial (PoC) para reducir la cantidad de cables necesarios para las cámaras de automoción. Esta tecnología integra tanto las líneas de señal como las de alimentación, como se muestra en la Figura 3.

Figura 3. El circuito Bias-T separa la línea de alimentación de la línea de señal. (Fuente: Murata)

Para implementar PoC, es necesario incluir un circuito denominado «Bias-T» tanto en los lados de transmisión y recepción como en la fuente de alimentación (Figura 4).

Figura 4. Comparativa entre una configuración convencional y el método PoC completo con circuitos de filtro Bias-T. (Fuente: Murata)

El propósito de un circuito Bias-T es separar la señal de alta frecuencia de la fuente de alimentación de corriente continua (DC) en el lado de baja frecuencia. El circuito consta de un inductor que filtra las señales de vídeo de alta frecuencia y un condensador que filtra la fuente de alimentación de corriente continua.

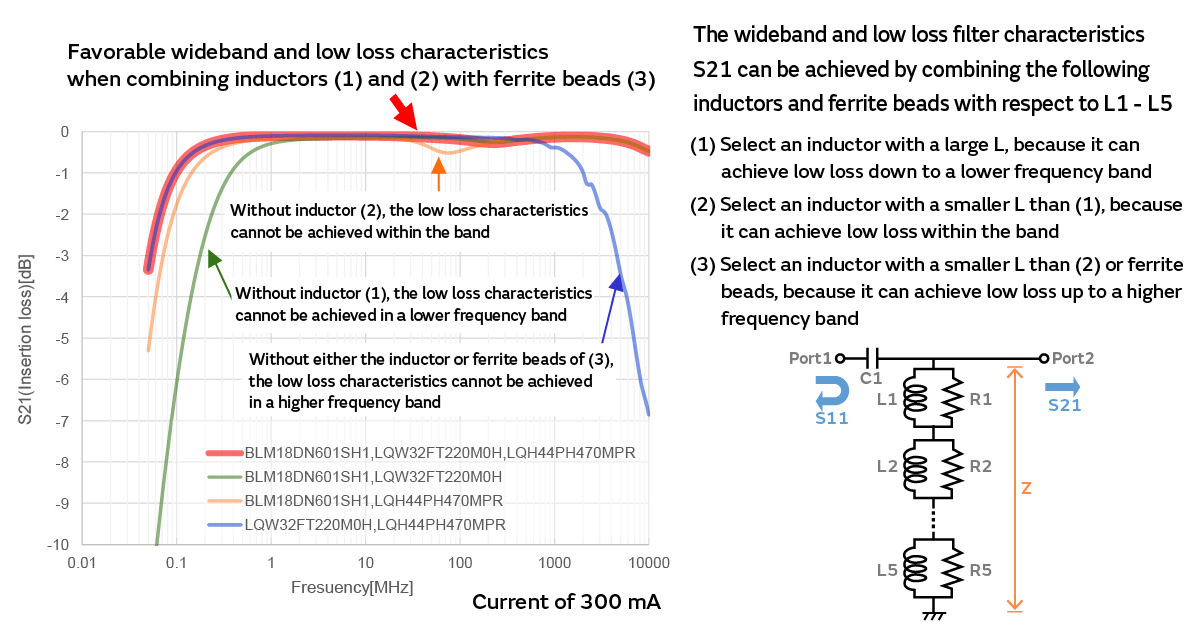

Al crear un circuito Bias-T, es esencial seleccionar un inductor apropiado para que funcione como filtro PoC. Este inductor debe tener características precisas que permitan la separación efectiva de las señales y la fuente de alimentación. Si no se logra una separación adecuada, las señales de alta frecuencia pueden fluir de manera no deseada hacia el circuito de alimentación, causando interrupciones y fallos en los dispositivos conectados. Al seleccionar un inductor, es importante elegir uno que actúe como filtro de alta impedancia en un amplio rango de frecuencias, desde varios MHz hasta varios GHz. Sin embargo, puede ser difícil encontrar un solo inductor que cubra una banda tan amplia. Normalmente, las características deseadas pueden lograrse combinando varios inductores y ferritas, como se muestra en la Figura 5.

Figura 5. Ilustración que muestra cómo se pueden combinar varios componentes para configurar un filtro de banda ancha y bajas pérdidas (Fuente: Murata).

La selección de la mejor combinación dentro de una amplia gama de productos inductores es una tarea que consume tiempo y resulta exigente. El primer paso implica elegir componentes adecuados para las frecuencias de las señales, la corriente de potencia, la temperatura ambiente y otras condiciones relevantes. Sin embargo, no es posible decidir simplemente sumando las características de cada componente individual en ese momento específico. Esto se debe a la presencia de una capacidad parásita en la placa de circuito, así como al impacto de la inductancia parásita y las características del cable coaxial que se conecta a la placa. Estos factores influyen significativamente en el comportamiento dentro del rango de alta frecuencia.

Simplificar la selección

Al seleccionar los componentes a utilizar, es importante considerar las especificaciones del sistema de cámara de automoción y las características de la placa de circuito en la que se montará. También es necesario probar diferentes combinaciones de componentes mediante simulación para encontrar la mejor solución.

Murata ha desarrollado la herramienta Bias-T Inductor Selection Tool (BIST) para simplificar el proceso de selección de componentes. Mediante la configuración de un número mínimo de condiciones, esta herramienta es capaz de identificar y presentar la combinación óptima de componentes, específicamente inductores y ferritas fabricadas por Murata. Al utilizar BIST, se reduce considerablemente el esfuerzo y el tiempo necesarios para la selección de componentes, permitiendo elegir los componentes adecuados incluso sin conocimientos especializados.

Conclusión

Murata ha consolidado una sólida reputación en el mercado de la automoción por producir de manera constante CMCC e inductores de alta calidad en grandes volúmenes, superando los requisitos de cantidad establecidos para los componentes instalados en vehículos. A medida que las redes embarcadas en automóviles continúan avanzando y expandiéndose, se espera que la demanda de estos componentes aumente significativamente, y Murata está bien posicionada para satisfacer este incremento en la demanda.

La significativa evolución de los automóviles basada en CASE requiere la integración de diversas tecnologías periféricas para implementar funciones avanzadas. Estas incluyen la inteligencia artificial (IA) como el cerebro del coche autónomo, así como el inversor y la batería, que actúan como el corazón de los vehículos eléctricos. Sin embargo, para ser uno de los pioneros en equipar los automóviles con redes avanzadas embarcadas y entrar en el mercado antes, es fundamental preparar primero componentes de supresión de ruido y productos similares. Los productos de inductores y bobinas de choque de modo común (CMCC) de Murata, así como el soporte técnico para iniciativas como BIST, permiten la implementación de tecnología avanzada y ayudan a los fabricantes a dar paso a la próxima generación de vehículos.