Autores: Frank Malik y Klaus Neuenhueskes, Toshiba Electronics Europe GmbH

El cambio a motores de corriente continua sin escobillas (BLDC) con conmutación electrónica en muchos subsistemas automotrices, incluyendo bombas y ventiladores, techos solares y limpiaparabrisas, ha dado lugar a mejoras significativas en la eficiencia energética, una mejor relación potencia/tamaño, un rango de velocidad más amplio, una menor inercia y un funcionamiento más silencioso tanto eléctrica como mecánicamente. Sin embargo, este cambio presenta algunos retos. Los motores de CC con escobillas tradicionales utilizaban escobillas y un anillo colector para sincronizar la conmutación del motor y conocer la posición del rotor, a diferencia de los motores BLDC, que requieren un enfoque diferente para la posición.

Hay argumentos a favor del uso de motores BLDC controlados sin sensores, con la ayuda de algoritmos de software. Para ello, el sistema de control del motor puede medir la fuerza electromotriz (EMF) generada por los imanes del rotor al pasar por las bobinas del estator y así determinar la posición del rotor. Sin embargo, este método tiene limitaciones, especialmente en reposo o a bajas velocidades, ya que la relación señal-ruido de la EMF generada no permite una estimación precisa.

Una forma de superar esto es arrancar el motor de forma controlada hasta alcanzar una velocidad en la que se genere suficiente EMF inversa. Un método comúnmente utilizado es la conmutación en 6 pasos, pero puede causar ineficiencia energética y ruido, lo que no es adecuado para muchas aplicaciones, incluida la automoción. Esta ondulación de par se produce debido a la incapacidad de mantener un ángulo eléctrico constante de 90° entre los campos magnéticos del estator y el rotor. El ángulo fluctúa, lo que provoca una aceleración y desaceleración no uniformes del rotor, lo que se manifiesta como una ondulación en la velocidad del rotor. Esto da lugar a vibraciones mecánicas y ruido audible, lo que compromete la fiabilidad del motor.

Implementación del control orientado al campo

El control orientado al campo (FOC), también conocido como control vectorial, es una potente solución que aborda estos problemas. Produce un campo magnético giratorio del estator que se regula dinámicamente para mantener un ángulo de avance constante de 90° con respecto al campo magnético del rotor. Esta estrategia de control logra una salida de par constante y mitiga la ondulación de velocidad, lo que reduce la tensión mecánica y el ruido audible, proporcionando un funcionamiento fiable y eficiente del motor.

El FOC requiere información precisa sobre la posición del rotor para calcular la orientación necesaria del campo magnético del estator para obtener un par constante. Genera tres señales de control sinusoidales, con un desfase de 120°, para crear un campo magnético giratorio que impulsa el rotor con un par constante, alineándose con el punto de consigna de revoluciones por minuto (RPM) deseado para el motor.

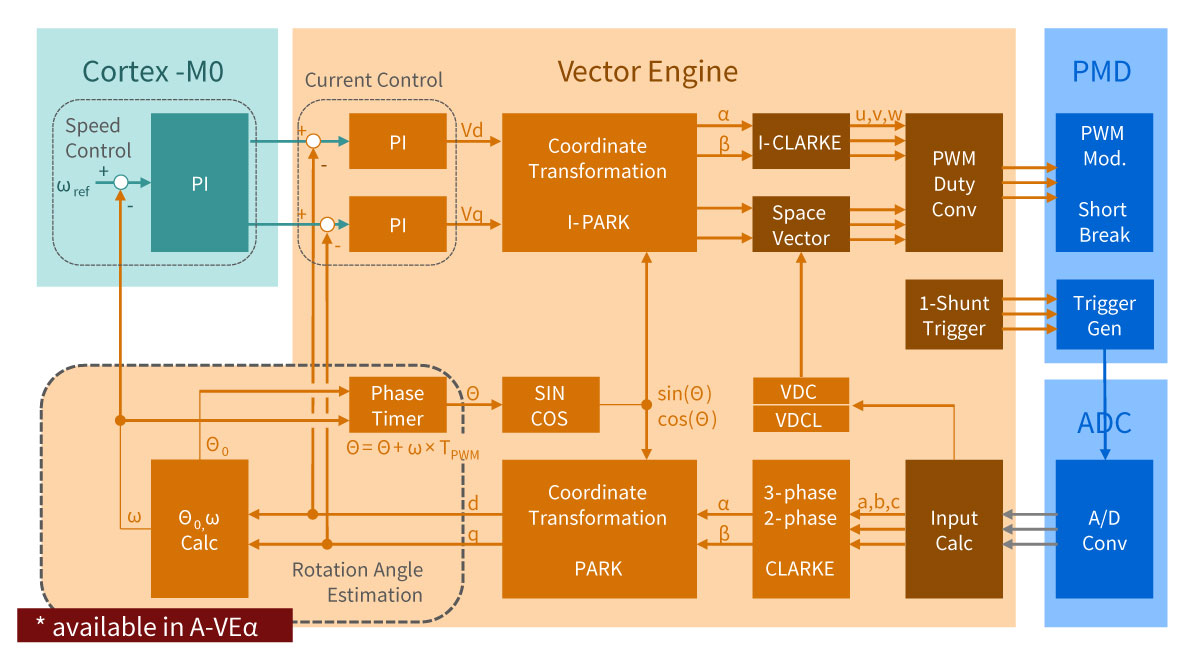

El control de las corrientes trifásicas sinusoidales con un regulador proporcional-integral (PI) en un microcontrolador típico (MCU) es complejo. Los algoritmos FOC lo simplifican transformando las corrientes trifásicas en un marco de referencia bidimensional, utilizando transformaciones de Clarke y Park, que se alinean con el rotor en movimiento. Este marco consta de corrientes directas (eje d) y en cuadratura (eje q), Id e Iq, respectivamente.

Al regular Id hacia cero e Iq hacia el valor de par requerido con dos controladores PI, se mantiene el avance de fase deseado de 90°. Las señales de control bidimensionales se convierten de nuevo en corrientes trifásicas utilizando transformaciones inversas de Clarke/Park para generar el campo del estator necesario para mantener el ángulo de avance constante.

Para producir las señales de control sinusoidales, el MCU modula el ciclo de trabajo de sus salidas moduladas por ancho de pulso (PWM), lo que, a través del inversor del motor, da como resultado tres salidas sinusoidales a una frecuencia correspondiente a las RPM deseadas del motor.

La detección de la posición del rotor se puede lograr mediante encoders incrementales, que ofrecen una alta precisión, pero a un coste más elevado y con posibles retos de integración. Como alternativa, los resolvers o los sensores Hall ofrecen un compromiso entre coste y precisión.

Los métodos de control sin sensores eliminan la necesidad de sensores físicos o encoders en el motor, al tiempo que mantienen una precisión adecuada para la mayoría de las aplicaciones FOC. Estos métodos emplean el principio de que el flujo magnético de los imanes permanentes del rotor induce una corriente eléctrica en las bobinas del estator cuando el rotor gira. Esta corriente inducida puede transformarse en un voltaje medible utilizando resistencias en derivación, que luego es leído por un convertidor ADC, como se muestra en la figura 1.

Figura 1: Diagrama de bloques FOC con transformaciones de las corrientes trifásicas variables en el tiempo del motor en el marco de referencia d, q invariante en el tiempo.

Deficiencias de las soluciones FOC heredadas

El sistema FOC suele incluir convertidor ADC para supervisar las corrientes de fase suministradas a las bobinas del estator. Estos convertidores ADC también pueden emplearse para detectar la fuerza contraelectromotriz producida por el rotor, lo cual es esencial para determinar la posición del rotor sin sensores. Para lograrlo, se requieren algoritmos sofisticados que diferencien entre las corrientes de excitación del estator y las corrientes de fuerza contraelectromotriz del rotor.

Existen dos enfoques comunes para medir la corriente: utilizar tres resistencias en derivación separadas para cada fase del motor (conocido como método de 3 derivaciones) o utilizar una sola resistencia en derivación para todas las fases (método de una derivación). El método de una derivación es más rentable, pero requiere algoritmos más complejos para determinar con precisión la fuerza contraelectromotriz y determinar la posición del rotor. Sin embargo, se enfrentan a retos a bajas velocidades o cuando el rotor está parado.

La implementación de un controlador FOC para una aplicación de motor BLDC no es trivial, ya que requiere convertidor ADC con las dimensiones adecuadas, un procesador que pueda trabajar con matemáticas vectoriales para las transformaciones de Park y Clarke (adelante y atrás), una implementación de software de control proporcional e integral (PI) y un modulador de ancho de pulso (PWM) con suficiente resolución. Programar el controlador para las transformaciones de Park y Clarke y el control PI es una tarea compleja cuando se trata de optimizar el funcionamiento del motor.

Superar las limitaciones del FOC utilizando un motor de control vectorial de hardware

A medida que aumentan las exigencias de rendimiento de los sistemas y se reducen sus factores de forma, un motor vectorial dedicado se convierte en una alternativa más atractiva. Se encarga del control de la corriente y de las complejas transformaciones entre las coordenadas rotacionales bidimensionales, la estimación del ángulo de rotación y el sistema de corriente del motor trifásico. También reduce el tiempo de procesamiento del control del motor al ejecutar cálculos típicos para el control vectorial de motores BLDC, lo que libera valiosos recursos de la CPU y mejora así el rendimiento general del sistema. Esto permite utilizar los recursos de la CPU para diversas tareas de aplicación no relacionadas con el control del motor, como la comunicación con otros nodos, el registro de datos en tiempo real y el análisis previo.

Los requisitos de frecuencia de la CPU tendrían que aumentar sin un motor vectorial para proporcionar un rendimiento computacional suficiente. Esto aumentaría el consumo de energía y tendría otras consecuencias negativas, como una mayor disipación de calor, una compatibilidad electromagnética (EMC) degradada y un mayor coste del sistema.

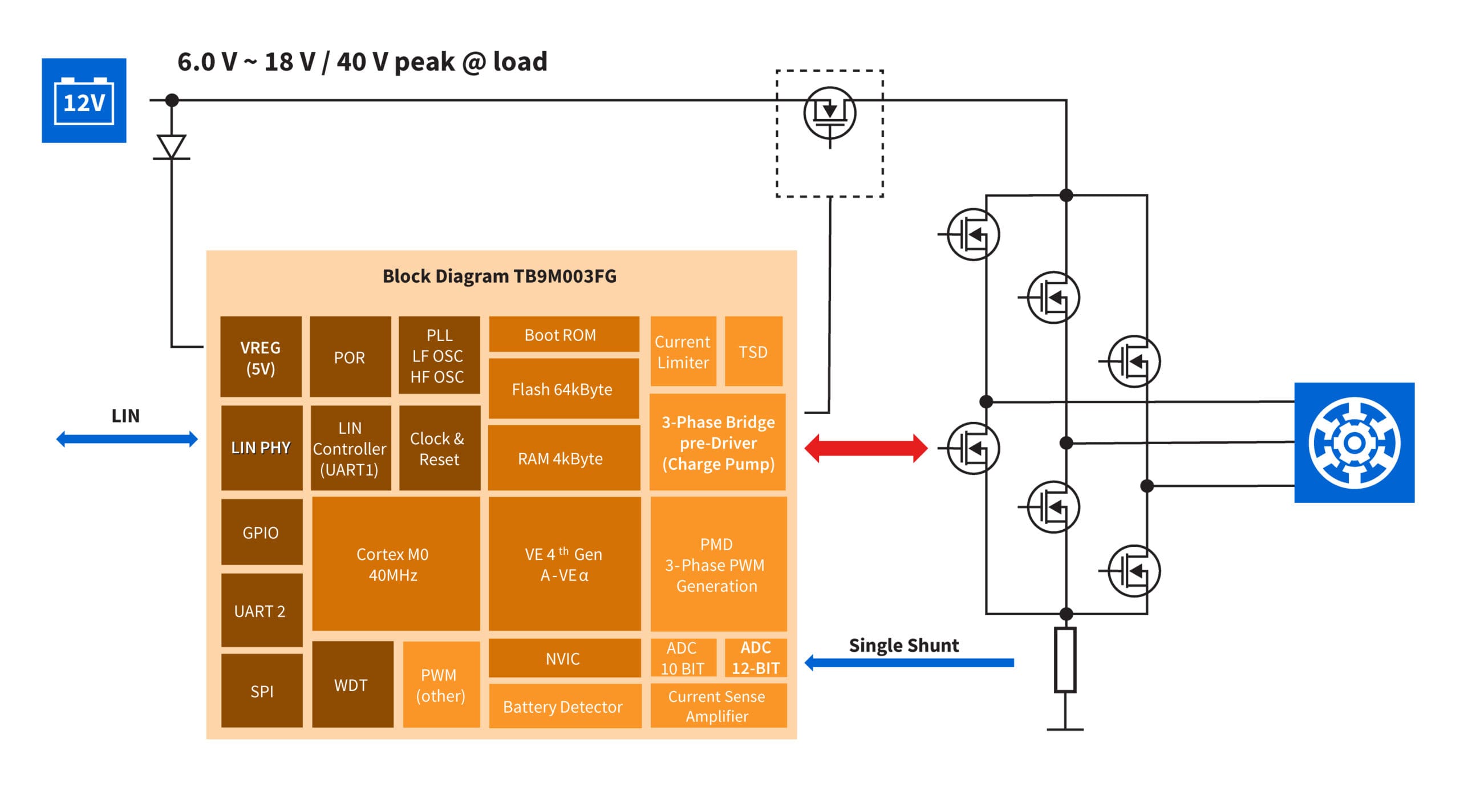

El driver de control de motor SmartMCDTM TB9M003FG (Figura 2) combina una CPU Arm® Cortex® con un coprocesador de motor vectorial y controladores de puerta para controlar MOSFET externos de canal N B6. Este dispositivo se puede conectar directamente a la batería y al bus de la red de interconexión local (LIN) del coche.

Figura 2: Diagrama del sistema TB9M003FG para FOC de motores BLDC en aplicaciones de automoción

El motor vectorial es el Advanced-Vector Engine alpha (A-VEα) de cuarta generación de Toshiba. En comparación con las generaciones anteriores, ofrece funciones mejoradas para un método de medición de una derivación, incluyendo detección de corriente mejorada, «shift PWM-2» mejorado, control de no interferencia mejorado, estimación del ángulo de rotación del motor y programación flexible de tareas.

El sistema de CPU del TB9M003FG se basa en un procesador ARM® Cortex®-M0 que funciona con una frecuencia de 40 MHz. La interfaz AHB-Lite proporciona una integración sencilla con todos los periféricos y la memoria del sistema. La gama de memoria en el chip incluye 12 KB de ROM (cargador de arranque, API Flash), 64 KB de memoria Flash de código y 4 KB de SRAM. Todas las memorias cuentan con código de corrección de errores (ECC) para la corrección de errores simples (1 bit) y la detección de errores dobles (2 bits). Los dispositivos SmartMCD también cuentan con múltiples modos de funcionamiento, incluyendo el modo normal, el modo de depuración y el modo BOOT loader (a través de UART). El procesador también incluye un componente controlador de interfaz vectorial anidada (NVIC-Nested Vector Interface Controller), que cuenta con un controlador de interrupción de activación (WIC-Wake-up Interrupt Controller ) que admite el modo de suspensión de consumo ultrabajo.

Arquitectura de software y soporte de desarrollo

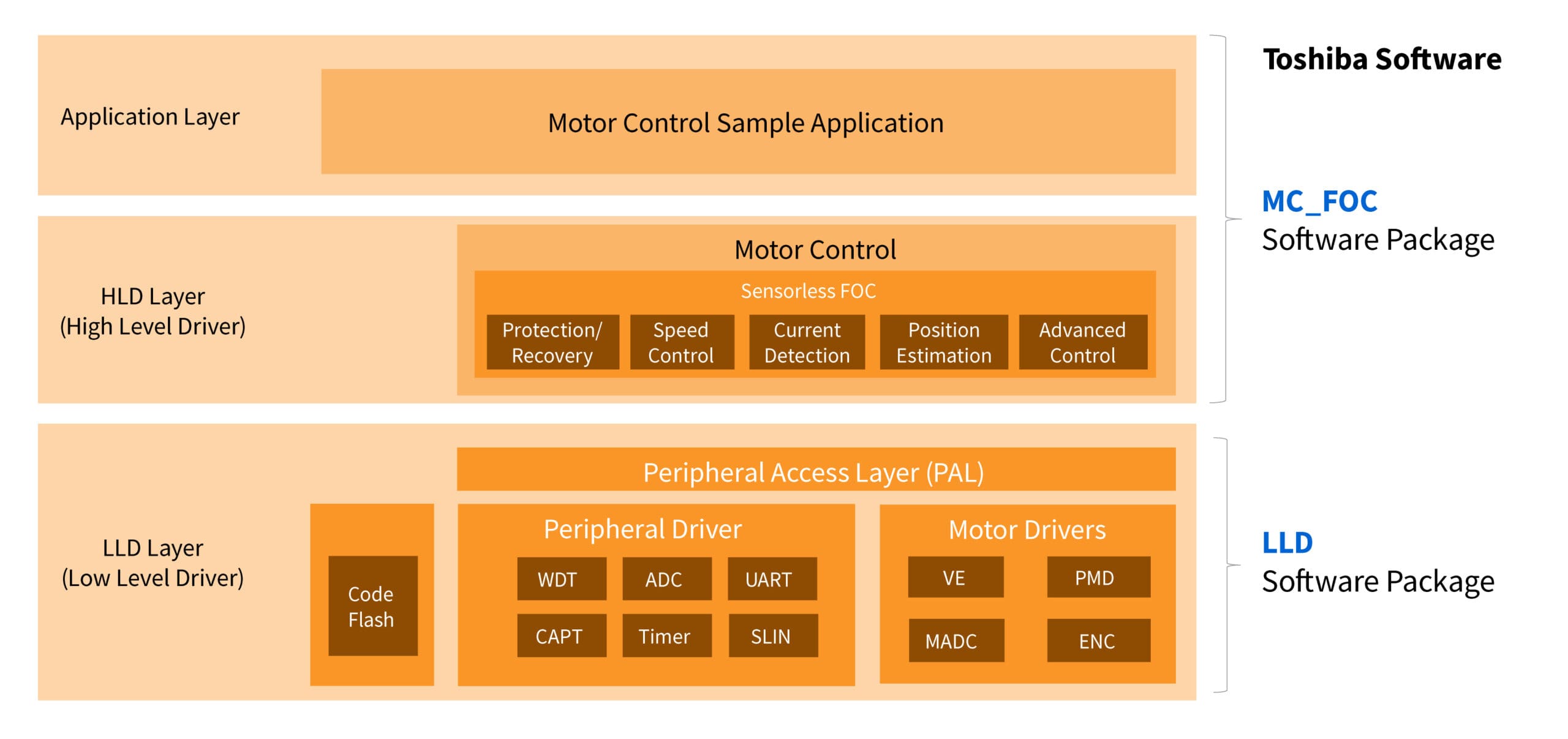

Con su estructura multicapa escalable, extensible y portátil, el software proporcionado para el TB9M003FG encapsula el hardware y la funcionalidad subyacentes, introduciendo niveles de modularidad y mejorando aún más el mantenimiento y la capacidad de prueba. En la figura 3 se presenta una vista de alto nivel de la arquitectura del firmware.

Figura 3: Arquitectura de software para una aplicación de control de motor sin sensores orientada al campo.

El paquete de software MC-FOC incluye una aplicación de control de motor de muestra, un controlador de alto nivel (HLD) y un controlador de bajo nivel (LLD) con una capa de abstracción para los periféricos subyacentes y los aceleradores de hardware específicos para el control del motor. Especificaciones de la API y amplia documentación sobre la entrega. Toshiba ofrece paquetes de software bajo una serie de condiciones de licencia, que incluyen versiones de evaluación gratuitas, así como licencias de uso comercial para la producción en masa.

El kit de evaluación SmartMCD es totalmente compatible con el software de Toshiba desarrollado con el kit de desarrollo Arm® Keil® MCU (MDK) y la placa de evaluación TB9M003FG. El kit de evaluación también ofrece cuatro placas inversoras (opcionales) con MOSFET de potencia de automoción de Toshiba. Además, el procesador tiene un puerto de acceso de depuración (DAP-Debug Access Port) de bajo número de puertas, que proporciona un puerto de depuración Serial Wire y se conecta al puerto periférico del procesador para proporcionar un acceso completo de depuración a nivel del sistema.

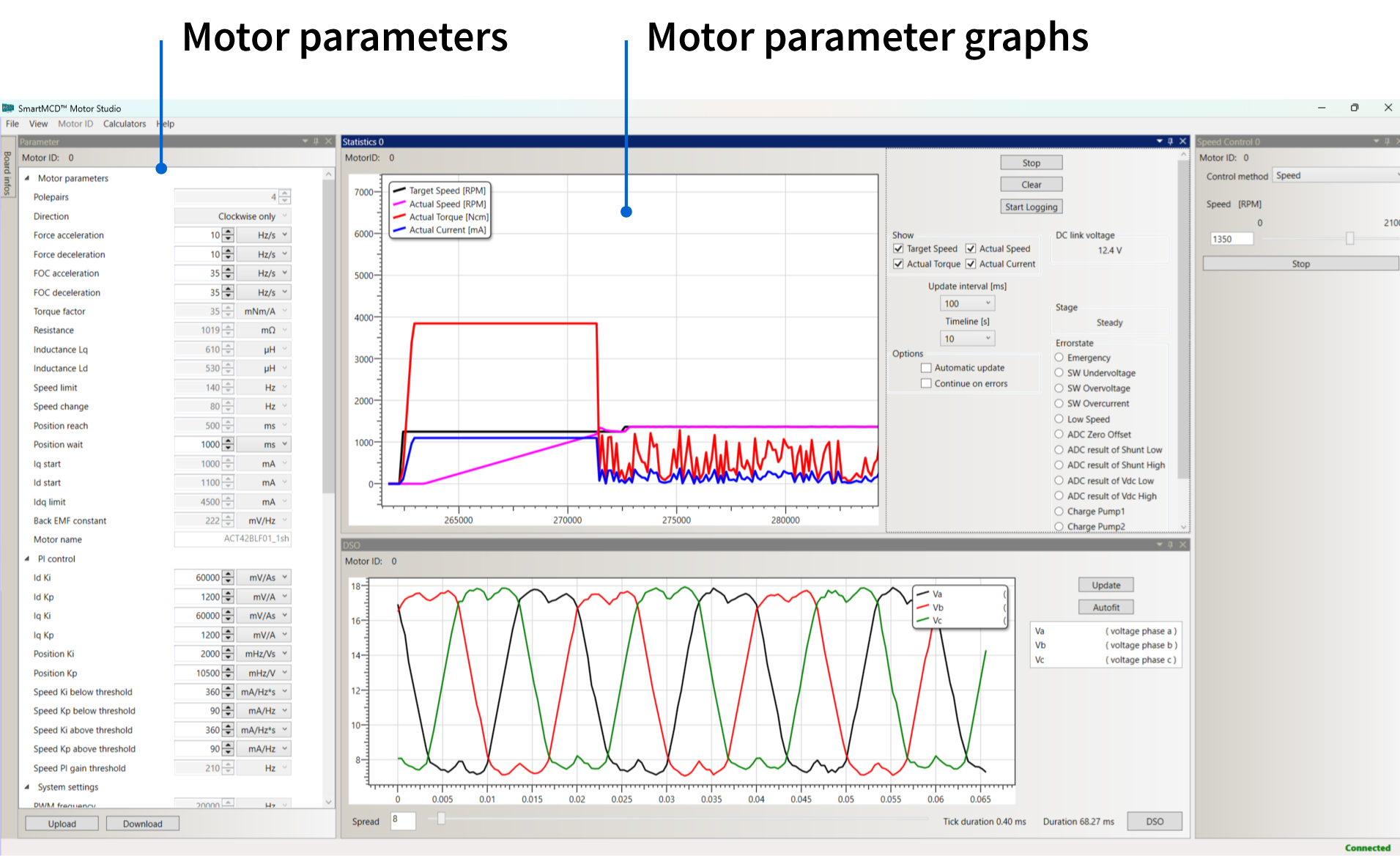

SmartMCD Motor Studio es una herramienta para PC fácil de usar, bien estructurada y versátil que complementa la solución de Toshiba. Diseñada para Windows 10 y Windows 11, cuenta con configuración de parámetros, control de accionamiento y registro en tiempo real de diversos parámetros y diagnósticos del motor a través de un UART de alta velocidad. Junto con la placa de evaluación TB9M003FG, permite una evaluación rápida y sencilla del sistema, así como el desarrollo y la creación de prototipos de aplicaciones de motores BLDC. El módulo de osciloscopio de almacenamiento digital (DSO) de la herramienta permite el seguimiento gráfico de hasta 4 parámetros de entre más de 10, por ejemplo, corrientes, tensiones y ángulo de rotación en un gráfico escalable y ampliable (figura 4). También proporciona indicaciones detalladas del estado de los errores y supervisión en tiempo real de la temperatura y los niveles de tensión del enlace de CC.

Figura 4: SmartMCD Motor Studio acelera el desarrollo de aplicaciones BLDC y la creación de prototipos.

Conclusión

El cambio de la industria automovilística hacia los motores BLDC ha mejorado significativamente la eficiencia energética, la compacidad y el funcionamiento más silencioso en varios subsistemas. Sin embargo, la ausencia de conmutación mecánica en los motores BLDC plantea retos, especialmente a la hora de determinar con precisión la posición del rotor, lo cual es fundamental para un control eficiente del motor. El FOC es una solución robusta a estos retos, ya que garantiza un rendimiento suave y fiable del motor. Sin embargo, a pesar de sus ventajas, la implementación de FOC es compleja y puede sobrecargar el MCU, lo que aumenta el consumo de energía y los costes del sistema. La integración de FOC con el apoyo de un motor vectorial dentro de controladores de motor avanzados como el TB9M003FG de Toshiba representa un importante paso adelante, ya que permite a los ingenieros aprovechar todo el potencial de los motores BLDC, superar los retos inherentes y establecer un nuevo estándar de eficiencia y rendimiento.