Si somos integradores parciales, esto es, si diseñamos parte de un nuevo equipo y compramos otras partes para ser integradas en un nuevo producto, debemos estar atentos a gestionar correctamente la compatibilidad electromagnética (CEM) para evitar incurrir en gastos excesivos e innecesarios. Cuando debemos llevar al laboratorio de CEM nuestro producto que no ha sido diseñado al 100% por nosotros, conviene tener en cuenta algunos consejos que nos pueden guiar para pasar positivamente las pruebas de CEM.

Desafortunadamente, hay un sin número de formas de fallar en las pruebas de emisiones, de inmunidad, de descarga electrostática (ESD) y de transitorios. Sin importar el tipo de producto que se prueba: médico, industrial, consumo, automoción o de cualquier otra industria, usualmente hay cierto tipo de problemas de interferencias electromagnéticas (EMI) los hacen fallar constantemente los productos a consecuencia de no aplicar correctamente las técnicas del buen diseño electromagnético. Se puede afirmar que, aproximadamente, los fallos de CEM están distribuidos de acuerdo con la ley de Pareto, es decir, el 80% de los fallos se deben al 20% de los mecanismos de fallo que los causan. Veamos seguidamente algunos de estos mecanismos o modos de fallo más comunes y unos consejos para intentar evitarlos.

Reducir las EMI en los cables

Los cables pueden actuar como antenas que pueden emitir o recibir EMI. Aparte de las propias tarjetas de circuito impreso (TCI), una de las causas de fallo más habitual en el laboratorio de CEM es, total o parcialmente, debida a las excesivas emisiones radiadas a consecuencia del cableado conectado al dispositivo bajo prueba.

La eficiencia de un cable en convertir el ruido (EMI) conducido proveniente del interior del equipo a ruido radiado, es decir, lo bien que se comporta un cable como antena, varía mucho dependiendo de varios factores clave, como la adaptación de impedancias, la longitud del cable y las longitudes de onda de las EMIs que circulan por él.

A frecuencias inferiores a unos pocos cientos de MHz, las longitudes de onda son del orden de un metro o más. Las posibles antenas (pistas) en la TCI tienden a ser eléctricamente pequeñas y por lo tanto ineficaces. Sin embargo, los cables y otros dispositivos conectados a una TCI pueden servir como antenas relativamente eficientes.

Para evitar problemas de emisiones radiadas en el cableado, es muy importante asegurarse de que las señales no intencionadas (EMI) no se acoplan al cableado, sea externo o interno al producto. Si encontramos un problema de emisiones radiadas en el laboratorio de pruebas, uno de los primeros métodos de depuración es, por lo general, desconectar del equipo la mayor cantidad de cables de E/S que sea posible. Si la emisión infractora desaparece, entonces se puede empezar a re-conectar los cables uno a uno hasta encontrar el cable culpable (puede haber varios).

Tener en cuenta que si hay varios cables frecuentemente puede ocurrir que cada cable contribuya un poco a la emisión total del equipo y la conexión/desconexión de los cables en varias configuraciones pueda dar lugar a medidas aparentemente inconsistentes. Esto se debe normalmente a que los bucles de tierra/masa tienen varios tamaños en función de las conexiones o desconexiones de los cables. Independientemente de esto, la regla general a tener en cuenta en la fase de diseño es mantener la energía de las EMIs de cada cable tan baja como sea posible. Hay algunas reglas de diseño de CEM que se pueden utilizar para ayudar a minimizar las emisiones del cableado:

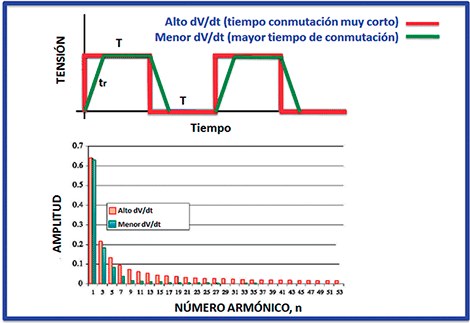

(1) Asegurarse de que la velocidad de subida (dV/dt) de las señales en los cables se reduce al mínimo. Las señales digitales pueden contener demasiada energía de EMI, con un gran ancho de banda debido a sus tiempos de conmu- tación extremadamente cortos. El límite superior de la banda ancha depende de la velocidad de respuesta de los flancos ascendente y descendente de la señal. Cuanto menor tiempo de subida o bajada se tiene en la señal, mayor es la energía de las frecuencias más altas. Como se puede ver en la figura 1, el espectro de frecuencias de una señal digital tiene más energía a altas frecuencias cuando el dV/dt es mayor (menor tiempo de conmutación). Por lo general, es posible reducir la velocidad de subida de las señales digitales que circulan por el cableado, reduciendo la intensidad de salida del driver al que está conectado el cable o añadiendo un filtro de paso bajo.

Al reducir la velocidad de subida, se puede reducir en gran medida la energía de EMI acoplada a los cables y por lo tanto se reduce la intensidad de emisión radiada. Una buena regla de diseño de ayuda general es incluir un filtro de paso bajo en cada señal digital que circula a través de un cable. Un filtro RC simple y barato puede hacer bien el trabajo si se selecciona para no degradar la velocidad de transmisión de la señal necesaria para realizar correctamente su función. Si queremos usar un filtro paso-bajo tipo LC con ferritas o inductancias debemos estar atentos a evitar posibles oscilaciones (“ringing”) que añadirían más EMIs a altas frecuencias.

(2) Asegurarse de que todos los conductores con alimentaciones, tierras, masas, blindajes y señales de E/S estáticas están limpias de EMI. Se podría pensar que las señales de corriente continua, como las fuentes de alimentación y las señales de E/S estáticas, no contribuyen a añadir una cantidad significativamente a las EMI en el cableado. Sin embargo, estas señales pueden ser las culpables de aportar EMIs a los cables más frecuentemente de lo que se puede pensar. Por ejemplo, una señal de “reset” global, por lo general, llega a varios chips y varias áreas de una TCI. Si no se tiene cuidado, su trazado puede recoger una cantidad significativa de EMI. Cuando la señal de “reset“ circula por un cable, el ruido puede ser emitido en forma de excesiva radiación electromagnética. Otro ejemplo es el caso de una fuente de alimentación conmutada con una salida de 5V, con ruido sobrepuesto consistente en picos de sobretensión en alterna, con altos dV/dt que no se han filtrado debidamente en su interior y llegan a todas las TCIs alimentadas con 5V. Estos picos son una causa probable de sobrepaso de los límites de emisión radiada. Se presentan seguidamente un par de consejos de diseño de CEM fáciles de aplicar en la reducción de las EMIs en el cableado:

(a) Agregar ferritas en las señales de E/S estáticas y en las fuentes de alimentación. Las ferritas para la supresión de EMI están diseñadas para absorber la energía de RF y convertirla en calor.

Hay muchas ferritas para elegir, por lo que conviene seleccionar cuidadosamente la más adecuada, según la frecuencia de las EMIs que deba atenuar. Simplemente, la frecuencia correspondiente a la mayor impedancia de pico de la ferrita debe coincidir con la frecuencia de la EMI del peor caso en la línea, para que la energía a esa frecuencia se convierta en calor.

Aunque no se piense en incorporar ferritas en el diseño, es una buena idea dejar espacio para ellas en la TCI y poner resistencias de 0 óhmios en su lugar, por si luego se hacen necesarias. Así se puede ahorrar un re-diseño en caso de tener problemas en el laboratorio de CEM. Para seleccionar correctamente una ferrita, se recomienda siempre:

(b) proporcionar el desacoplo adecuado de la fuente de alimentación. Si la fuente de alimentación del equipo no tiene la baja impedancia serie a alta frecuencia, que el circuito de conmutación exige en la entrada de la alimentación, entonces aparecerán corrientes ruidosas que pasarán por los cables de alimentación. En la práctica, esto significa que los conductores entre la fuente de alimentación y su carga van a ser ruidosos con picos indeseados y van a tender a radiar muy bien. Por tanto, es conveniente tener una buena arquitectura de alimentación, con baja impedancia serie a alta frecuencia y una buena estructura de desacoplo para cubrir bien todo el espectro de frecuencias. Aunque también represente entrar en el diseño de la TCI, a nivel de todo el equipo es importante establecer una jerarquía en la estructura del sistema alimentación, sus conexiones y su desacoplo.

La figura 2 presenta el diagrama de bloques de la estructura de alimentación y desacoplo a nivel de equipo y de circuito impreso. Desde la fuente de alimentación hasta cada uno de los circuitos integrados, donde se tienen las conmutaciones digitales, los valores de las inductancias de las conexiones entre cada uno de los bloques va disminuyendo. Así, las inductancias que deben tener los menores valores posibles son las situadas entre el condensador más cercano y el circuito integrado (CI) y entre los planos de alimentación y masa y el CI.

Conforme nos alejamos del CI, el valor de la inductancia va aumentando dentro de unos límites aceptables desde el CI hasta la conexión de la fuente. Desde la fuente de alimentación hasta los CIs, los valores de los condensadores usados en cada uno de los bloques de desacoplo debe ir disminuyendo. Por el contrario, la velocidad de descarga de estos condensadores va aumentando con frecuencias desde la corriente continua hasta 1 GHz. En cada bloque de desacoplo se debe considerar su tipo (electrolítico, polipropileno, cerámico, etc), dependiendo de las frecuencias a desacoplar, partiendo de los correspondientes tiempos de subida tr de los circuitos.

La carga de los condensadores no viaja desde la fuente de alimentación directamente hasta el CI a alta velocidad. Por ello es necesario establecer esta jerarquía de desacoplo. En cada nivel de desacoplo, siempre la descarga es más rápida que la carga de los correspondientes condensadores. Para poder ejecutar una conmutación, la carga necesitada por el CI la toma de los planos de alimentación y masa (que forman un condensador distribuido) y luego de su de bloque de condensadores más cercano. Este bloque se recarga del bloque de condensadores anterior y así sucesivamente hasta llegar a la fuente de alimentación.

c) No localizar CIs de alta frecuencia cerca de los conectores. Cuando todos los conectores están colocados a lo largo de un borde en la TCI, la tensión entre ellos tiende a ser insignificante. Sin embargo, los CIs de alta velocidad situados cerca de los conectores pueden desarrollar fácilmente diferencias de tensión de unos mV entre los conectores. Estas tensiones pueden ser suficientes para hacer conducir corrientes de EMI hacia los cables conectados, causando que el producto exceda los límites de la norma.

Elegir correctamente el adaptador de alimentación

Si el producto tiene un adaptador de alimentación externo (adaptador de corriente) o un módulo convertidor de potencia interno de compra no diseñado por nosotros, es muy importante conocer su nivel de EMI, porque puede tener un efecto negativo en las emisiones radiadas del producto completo. La buena o mala calidad de la fuente de alimentación externa puede significar la diferencia entre pasar o no las pruebas de CEM en el laboratorio. En el proceso de selección de la fuente, debe asegurarse que ésta ha superado la misma Clase de emisiones requerida en el producto completo. Los dispositivos de Clase A son aquellos que se comercializan exclusivamente para su uso en entornos empresariales, industriales y comerciales. Los dispositivos de Clase B son los que se comercializan para su uso en cualquier lugar, incluyendo el ambiente residencial.

Los límites de emisiones de la Clase B son más estrictos que los límites de la Clase A, por lo que si el producto completo debe ser de clase B, es bueno asegurarse de que se está utilizando una fuente de alimentación de Clase B. Aún así, con un adaptador de corriente compatible con la misma Clase que el producto, no se puede garantizar al 100% que se van a pasar las pruebas de emisiones. Hay un par de razones principales para esto:

(a) Es probable que su fabricante haya probado las emisiones del adaptador de corriente sólo con una carga resistiva conectada en su salida. Con una carga de CC se pueden superar los límites de emisión de la Clase B pero además las características de emisión del adaptador pueden ser muy diferentes si éste se conecta a una carga con conmutaciones de alta velocidad. Incluso un buen adaptador de corriente compatible electromagnéticamente puede que no resuelva bien todos los problemas de emisiones, dependiendo del tipo de carga conectada.

Además, se debe diseñar el circuito de alimentación con cuidado, para asegurarse de que las demandas de corriente de alta frecuencia en el adaptador de corriente se reducen al mínimo.

(b) Algunas veces, los adaptadores de corriente no cumplen con lo que su etiquetado sugiere (figura 3). Dando el beneficio de la duda, algunos fabricantes de adaptadores de corriente baratos pueden sufrir problemas de control de calidad y algunos lotes pueden tener peores prestaciones en las emisiones que los adaptadores que se envían a probar al laboratorio. Si somos menos confiados podríamos adivinar que algunos fabricantes de fuentes de alimentación intencionalmente reducen sus costos después de recibir su certificado CE, rebajando el filtrado. Es importante solicitar el informe de pruebas de CEM al fabricante del adaptador de corriente, para que se pueda verificar que su etiqueta es correcta.

Asegurarse de que los equipos auxiliares son compatibles

Es un poco lamentable, pero bastantes productos fallan en las pruebas de CEM debido a causas ajenas a su propio diseño. Como regla general, para las pruebas de emisiones, los fabricantes están obligados a conectar a su producto el equipo auxiliar correspondiente a cada puerto de E/S, con el fin de ejercer plenamente la funcionalidad de su dispositivo. Siempre se debe medir el peor perfil de emisiones de cada caso, conectando todas las interfaces y probando toda su funcionalidad. Por ejemplo, si el producto incluye un puerto USB, puede conectarse una unidad de memoria flash USB.

A las frecuencias de comunicación de un puerto USB, un dispositivo USB que no cumpla con las normas de CEM puede causar algunos problemas que pueden resultar muy caros. Un fabricante puede pasar horas de depuración de un problema de emisiones creyendo que es debido a su diseño, cuando en realidad las emisiones emanan de una memoria flash USB barata conectada al puerto USB. Esto puede significar regresar a la oficina y volver a reservar en el laboratorio de pruebas para una fecha posterior. Así, una unidad USB de pocos € puede costar bastantes € en gastos extras. La regla a seguir en este caso es fácil: asegurarse de que todos los equipos auxiliares que se proporcionan al laboratorio de pruebas son de fabricantes de renombre, para tener garantías de que están probados y cumplen. Otra regla práctica es no confiar en ningún dispositivo de compra y siempre comprobarlo por separado antes de conectarlo al equipo bajo prueba.

Comprobar los visualizadores

Un visualizador LCD puede tener un efecto enorme en las emisiones radiadas de un producto. Una pantalla LCD tiene incorporado un controlador con un microcontrolador integrado. Algunas pantallas LCD pueden tener mayores emisiones radiadas que un modelo aparentemente idéntico de otro fabricante, si el diseño de su TCI no es correcto desde el punto de vista electromagnético.

Siempre es una buena idea pedir algunas muestras a varios fabricantes de LCD y realizar algunas medidas investigativas de emisiones en un laboratorio de pruebas de CEM. Ello permite saber si va a dar problemas de emisiones radiadas antes de integrar el visualizador en el diseño del equipo. Los LCD conectados a través de un cable plano flexible, pueden exhibir unas emisiones radiadas significativas debido a las señales digitales de alta velocidad. Conviene filtrar adecuadamente las señales circulantes y evitar excesivo ruido, antes de que lleguen al cable. Si el visualizador LCD tiene la opción de envío de los datos vía serie, puede ser mejor que usar la comunicación en paralelo con un cable plano. Esto es porque un cable plano es más radiante que un cable apantallado multi-conductor, al tener bucles (señales-masa) radiantes más grandes.

Apantallar cualquier circuito analógico o sensible a las EMI

Si un equipo contiene alguna circuitería analógica relativamente sensible, es una buena idea incluir un blindaje conectado a masa. Para las pruebas de CEM, el producto va a ser sometido a un campo electromagnético radiado entre 3 V/m (consumo), 10 V/m (industrial) o hasta 200 V/m (automoción) de magnitud. Este campo se modula con una onda sinusoidal en la región de los kHz, en la gama de frecuencias de 80 MHz a 6 GHz.

La energía de campo electromagnético se puede acoplar al equipo de muchas maneras, pero en el criterio de pasa/falla, lo que debe interesar es si el campo puede afectar negativamente al funcionamiento del dispositivo bajo prueba. A pesar de que las pistas en las TCIs pueden ser eléctricamente ‘cortas’, en comparación con la longitud de onda del campo electromagnético aplicado, el campo puede inducir pequeñas tensiones y corrientes que pueden afectar negativamente al funcionamiento del circuito. Incluso los circuitos digitales en la TCI pueden verse afectados negativamente por un intenso campo electromagnético externo. Por todo ello es conveniente analizar la conveniencia de usar un blindaje específico en alguna área del producto.

Pensar en las descargas electrostáticas

Uno de los problemas más comunes que surgen una y otra vez en el laboratorio es el relacionado con las pruebas de las descargas electrostáticas (ESD). En particular, las ESD aplicadas a las conexiones a tierra en las partes metálicas externas alrededor de los conectores de E/S pueden provocar bastantes fallos. Los fallos típicos consisten en la re-inicialización (“reset”) el equipo bajo prueba, o peor, pueden provocar una degradación permanente de la funcionalidad, es decir, se puede tener un bloqueo del equipo o incluso la destrucción de algún CI.

De acuerdo con la norma 61000-4-2, las ESD se aplican usando el método de la “descarga por contacto” en las pantallas metálicas expuestas de los conectores. Estas pantallas del conector deben ser conectadas a tierra a través del chasis. La amplitud del impulso de la descarga depende de la norma de producto, pero típicamente puede ser de 4 kV o 8 kV en la mayoría de aplicaciones y se aplica utilizando la punta de la pistola de descarga. Estos son algunos consejos de diseño de CEM para evitar algunos problemas de ESD:

(a) Identificar los lugares de prueba de las ESD en el equipo. Con el fin de aplicar la protección adecuada de ESD en los lugares correctos en el producto, se debe saber dónde se van a aplicar. A menos que se indique lo contrario en las normas relacionadas con el producto, las ESD se aplican sólo en los puntos y las superficies del producto que son accesibles a las personas durante su uso normal. Esto quiere decir que si se puede llegar a ese punto con el dedo, entonces se debe probar (figura 4). El laboratorio de pruebas hace algunas pruebas exploratorias sobre la envolvente del producto para ver si se puede encontrar lugares susceptibles a las ESD. Si la envolvente no es conductora, usualmente no habrá muchos puntos para descargar. Pero incluso en cajas no conductoras hay siempre algunos puntos de descarga comunes: conectores, cabezas de tornillos, botones, teclados, LEDs, o pantallas gráficas, etc. Con 8 kV o 16 kV, la distancia del arco puede estar muy lejos, por lo que es posible para las ESD encontrar un camino de retorno a través de la TCI, incluso a través de una envolvente no conductora.

(b) Identificar los niveles de ESD. Los niveles de prueba de ESD se establecen normalmente por la norma que se aplica al producto. Por ejemplo, en un componente de automoción, los niveles de ESD llegan a requerir el nivel 4 de inmunidad de ESD, según la norma IEC 61000-4-2 (descarga de ± 8 kV por contacto, descarga al aire de ± 15kV). Pero algunos fabricantes son más exigentes y requieren pruebas de ESD en la descarga al aire de ± 25 kV y en la descarga de contacto de ± 15kV.

(c) Seleccionar la protección correcta contra las ESD. Una vez se saben los niveles de prueba de ESD y donde se aplicarán, se puede proceder a la selección de algún tipo de protección contra las ESD en las TCIs. Hay muchas opciones para elegir: vías de chispas, resistencias, condensadores, varistores o diodos TVS. Un buen supresor de ESD limitará la tensión máxima a través del dispositivo a un nivel conocido y disipará la energía extra en forma de calor.

(d) Localizar correctamente el supresor. Un aspecto crítico, que a veces se pasa por alto, es la localización de la protección contra las ESD.

La protección debe colocarse lo más cerca posible a la zona donde la descarga vaya a suceder con mayor probabilidad. Esto minimiza la inductancia de cualquier conductor entre el lugar de la descarga y el supresor de transitorios.

(e) Diseñar correctamente el camino de descarga. Es importante “visualizar” la trayectoria del camino de la descarga. En muchos diseños, la toma de tierra del chasis está separada de la masa de la TCI principal de la conexión a tierra por razones de seguridad o incluso específicamente para hacer frente a las ESD. Una metodología de probada eficacia es llevar la toma de tierra del chasis desde la TCI a la entrada principal de la alimentación, de modo que cualquier ESD pueda disiparse a través de este punto, sin afectar al resto de su circuitería.

Conclusiones

Se han propuesto y explicado unos consejos de compatibilidad electromagnética para evitar tener problemas en el laboratorio de pruebas de CEM:

1. Reducir las interferencias en los cables.

2. Elegir correctamente el adaptador de alimentación .

3. Asegurarse de que los equipos auxiliares son compatibles.

4. Comprobar los visualizadores.

5. Apantallar cualquier circuito analógico o sensible a las EMI.

6. Pensar en las descargas electrostáticas.