Joe Howell, Ingeniero de Sistemas, onsemi

A diferencia del motor convencional de DC con escobillas, que auto conmuta mecánicamente, el control del motor trifásico de DC sin escobillas (BLDC) de imán permanente requiere un circuito de conmutación electrónica. Este artículo describe brevemente el principio de funcionamiento del motor BLDC antes de evaluar las características, ventajas e inconvenientes de dos de los métodos de conmutación más utilizados desde el punto de vista de su complejidad, ondulación del par de motor y eficiencia. Luego presentaremos una nueva técnica innovadora para la conmutación de BLDC, así como las funciones y las ventajas de un nuevo circuito integrado controlador de motores de onsemi que puede aplicar cualquiera de los tres métodos de conmutación.

Construcción del motor BLDC

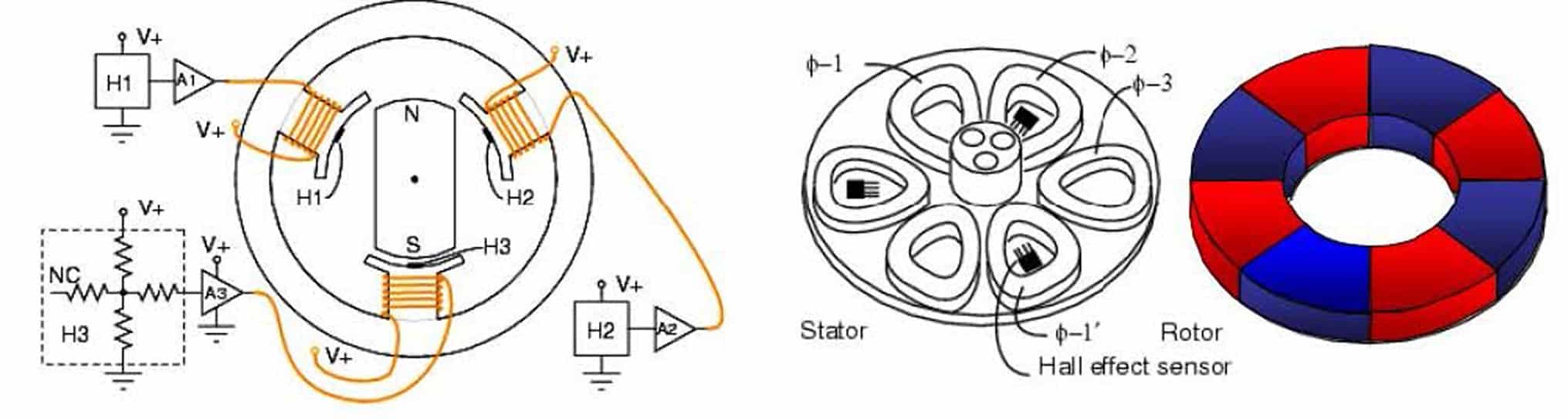

El motor BLDC es un motor eléctrico rotatorio formado por devanados trifásicos en el estator e imanes permanentes en el rotor. La estructura mecánica del motor BLDC con escobillas de imán permanentes es opuesta a la del motor convencional de DC, el rotor contiene los imanes permanentes. En cambio, los devanados del motor están montados en el estator. No obstante, como su propio nombre indica, el motor BLDC no tiene escobillas que requieran un mantenimiento o sustitución de forma periódica, por lo que son menos susceptibles a sufrir un deterioro por su uso. Los imanes permanentes que hay en el rotor del motor BLDC proporcionan un campo magnético constante que permite disponer de un motor muy eficiente, con un par de motor elevado y un bajo momento de inercia. La fiabilidad inherente del motor BLDC, junto con su capacidad de accionamiento a velocidad variable, hace que sea muy utilizado en numerosas aplicaciones, como electrodomésticos, sistemas de climatización, automoción y maquinaria industrial, incluida la robótica. El circuito de conmutación para el motor BLDC trifásico suele estar constituido por componentes discretos o por un microcontrolador y un módulo de potencia integrado. Diseñar con componentes discretos exige importantes conocimientos sobre diseño y resolución de problemas, así como tiempo para su implementación. El uso de un circuito integrado especializado para controlar el motor con una etapa de potencia discreta se ha convertido en una técnica muy habitual porque apenas necesita circuitería adicional o no la necesita en absoluto. Además, muchos fabricantes suministran un software junto con su producto, lo cual simplifica notablemente su configuración y depuración. Una solución totalmente discreta a menudo puede minimizar el coste de los componentes. Sin embargo, una solución más integrada reduce el coste total del sistema al ocupar menos superficie en la placa del circuito y simplifica la fabricación (minimizando la lista de materiales, disminuyendo los costes de inventario y promoviendo la reutilización rápida de derivados de la solución en nuevos diseños) además de incrementar la fiabilidad de la solución en su conjunto. Ahora también se encuentra disponible en onsemi un circuito integrado de control especializado con una etapa de potencia discreta.

Control de motores BLDC

A diferencia de un típico motor de DC con escobillas, el sistema de control de un motor BLDC se denomina inversor. Consta de una etapa de potencia para accionar el motor, amplificadores de detección de las señales de fuerza contraelectromotriz para el funcionamiento sin sensor, un codificador o sensores Hall para el funcionamiento con sensores, y un controlador basado en microcontrolador. El controlador convierte la información recibida sobre velocidad y posición en señales PWM apropiadas para controlar dinámicamente el motor.

Los mayores niveles de coste y complejidad de un sistema basado en inversor se ven compensados por numerosas ventajas: mejor fiabilidad y eficiencia energética, menor ruido, un rango de funcionamiento más amplio y un excelente control de la velocidad y del par de motor. La implementación de un inversor para motor BLDC exige conocimientos especializados sobre diseño electrónico, trazado y programación de firmware, así como herramientas y recursos para realizar estas tareas.

Dos algoritmos de conmutación muy utilizados en sistemas BLDC son el trapezoidal y el control de campo orientado (field-oriented control, FOC), también llamado control vectorial. La conmutación trapezoidal es la más sencilla pero también es el método menos eficiente y con más ruido. La implementación de FOC es más complicada, pero suele generar menos ruido y es más eficiente. Ambos métodos se pueden aplicar con o sin sensores.

(https://www.onsemi.com/pub/collateral/tnd6041-d.pdf)

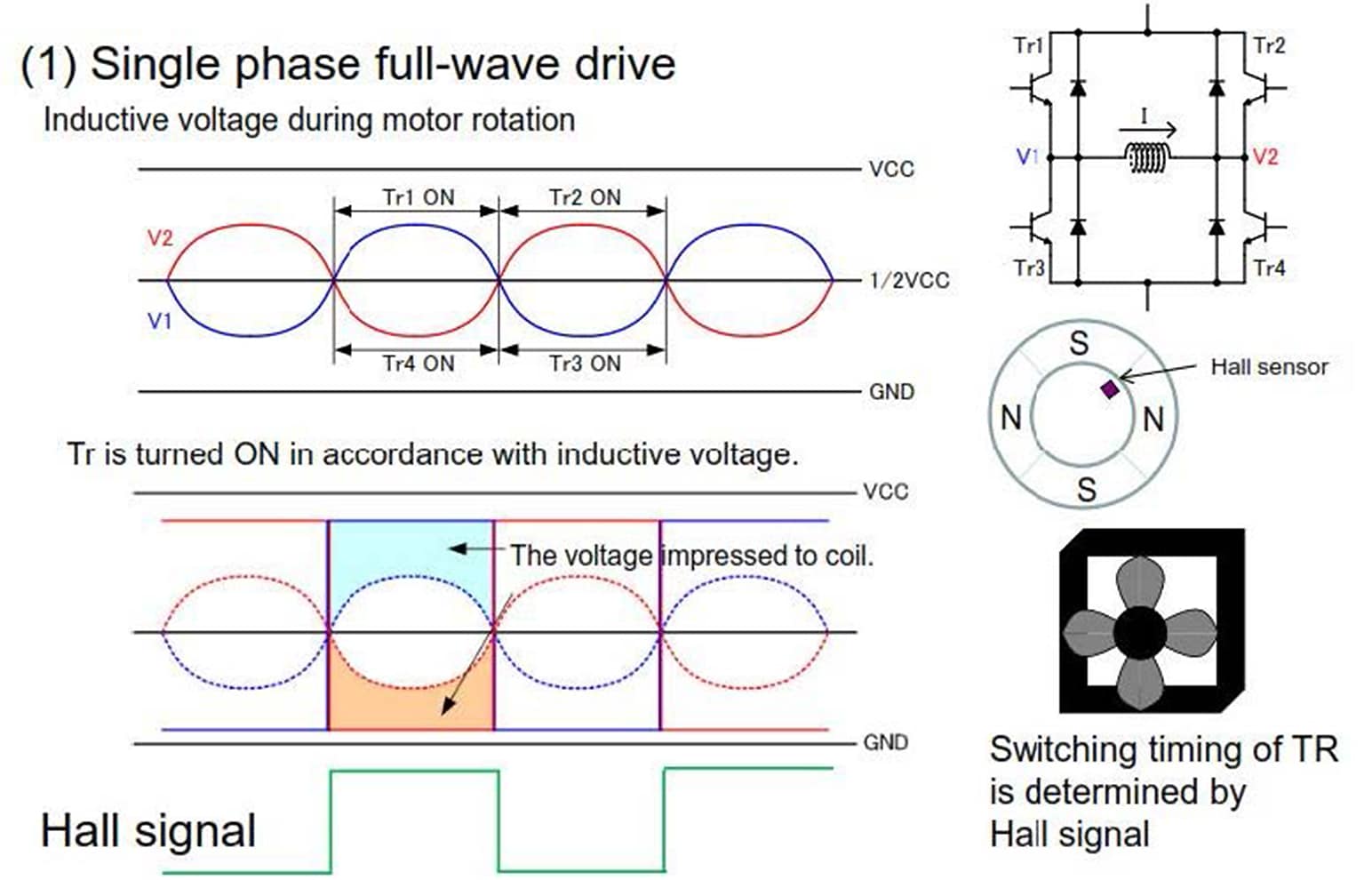

Conmutación trapezoidal

La conmutación trapezoidal utiliza dos interruptores de potencia en cada fase del motor y siguen una secuencia “on-off” predeterminada. Este método es bien conocido por la sencillez del algoritmo de control y la posibilidad de implementarlo en microcontroladores básicos. El control trapezoidal es muy efectivo para controlar la velocidad del motor, pero es el método menos eficiente. No obstante, experimenta una elevada ondulación del par de motor durante la conmutación, especialmente a baja velocidad, por lo que se utiliza sobre todo en aplicaciones de bajo nivel que basan su funcionamiento en un sencillo lazo cerrado.

Se genera una significativa ondulación del par debido a la falta de linealidad porque solo dos de los tres devanados del motor conducen corriente en un momento determinado. Esta falta de linealidad crea ruido y vibración, y el controlador de corriente debe ser lo bastante lento como para no reaccionar a los transitorios ocasionados por la transferencia de corriente entre fases, lo cual limita el rendimiento total.

Un método de conmutación de 180° puede generar un par elevado mediante conmutación trapezoidal, pero la conmutación de 120° minimiza la ondulación del par. La secuencia de conmutación se determina de manera que conduzca en dos fases del motor consecutivas (con un intervalo de 60°) mientras gira el motor.

(https://www.onsemi.com/pub/collateral/tnd6041-d.pdf)

Control de campo orientado

FOC es un método de conmutación más complejo debido a sus mayores requisitos de procesamiento, de ahí que resulte más apropiado para aplicaciones de alto nivel. Entre las ventajas de FOC respecto a la conmutación trapezoidal se encuentran su posicionamiento preciso, capacidad de alcanzar una mayor velocidad, menor ondulación del par de motor, menor ruido y mejor eficiencia energética.

Con FOC, el motor conmuta sin sensor calculando los vectores de la tensión y la corriente a partir de la corriente de realimentación del motor, pero también puede utilizar sensores de efecto Hall si la aplicación lo requiere. FOC conserva una alta eficiencia en un amplio rango de funcionamiento y ello permite un control dinámico de la velocidad y el par de motor. Con FOC, las tres corrientes del estator se representan como un vector compuesto por el par ortogonal y el flujo magnético.

Las transformadas de Clarke y Park convierten las formas de onda de la corriente AC variable con el tiempo en valores de DC, simplificando así notablemente los requisitos de procesamiento. El principal inconveniente de FOC es que exige una mayor potencia de procesamiento, por lo que es posible que necesite un microcontrolador más potente.

Control directo de par de motor y flujo

Aunque el control directo de par de motor (DTC) y de par y flujo (DTFC) se vienen usando desde hace tiempo, Theta Power Solutions, Intl (TPSI) ha desarrollado una nueva técnica para la conmutación de motores BLDC sin sensor con el fin de controlar el par de motor y el flujo directamente. Si bien DTFC no es un concepto nuevo, TPSI ha desarrollado un método único y más eficiente que proporciona un flujo más débil a los motores BLDC para aumentar su velocidad.

Es ideal para algoritmos de frenado ya que es capaz de ofrecer una desaceleración controlada con altas cargas inerciales. Emplea un bus de datos de alta velocidad que transporta la información de respuesta del motor en tiempo real con el fin de proporcionar el par de motor máximo por amperio (MTPA) de la corriente de control. Asegura una elevada eficiencia del motor bajo todas las condiciones de carga (incluso en saturación) e incorpora compensación térmica para motores que funcionen de manera ininterrumpida o a bajo temperaturas extremas. Para aplicaciones que requieran un par de motor preciso a velocidades muy bajas, la solución sin sensor de TPSI es excelente para este problema ya que permite al usuario reducir el coste del sistema porque no necesita sensores.

Estas son, entre otras, las ventajas de la solución de TPSI respecto al DTC tradicional (y a FOC):

- Arranque en lazo cerrado con una demanda muy baja de corriente

- Mayor estabilidad con rangos más amplios de velocidad

- Funcionamiento sin sensor por su propia naturaleza

- La telemetría de alta velocidad permite usar el motor como sensor

- Par de motor máximo por amperio

- Ruido minimizado

- Rendimiento fácilmente escalable

- Excelente rendimiento a baja velocidad (~5Hz) sin sensores

- La mejor regulación de par en su categoría para todo el rango de velocidad

- La interfaz de usuario simplifica la tarea de conseguir que el motor empiece a funcionar rápidamente

La implementación del DTFC de TPSI requiere una mayor potencia de procesamiento. El ECS640A es el primero en el mercado con su técnica de control avanzado implementada en un microcontrolador Arm® Cortex®−M0+.

Opción de control 3 en 1

La familia ecoSpin™ de controladores de motor configurables de onsemi permite escoger entre cualquiera de los tres métodos de control citados. El ECS640A es el primer dispositivo de esta familia y es una solución SiP (System-in-Package). Integra un microcontrolador Arm® Cortex®−M0+, tres amplificadores de detección, un amplificador de referencia, tres diodos de arranque y un driver de puerta de alta tensión diseñado para funcionar a una tensión alta y a alta velocidad, todo ello en un solo encapsulado QFN de 10 mm x 13 mm.

Puede controlar MOSFET e IGBT que funcionen hasta 600 V (FAN73896) y cuenta con seis salidas del driver de puerta para consumir o suministrar una corriente de puertas de 350 mA/650 mA (típica) hacia dispositivos de potencia externos. El dispositivo incluye entradas GPIO de sensor Hall para funcionar con sensores si es necesario y dispone de tres patillas de suministro independientes en el lado de bajo potencial que permiten realizar una o varias medidas por derivación. La pequeña superficie que ocupan y su integración hacen que este dispositivo sea perfecto para usarlo con dispositivos de potencia discretos para una máxima escalabilidad. Incluye un kit de desarrollo de software (SDK) consistente en un cargador flash, archivos de arranque del dispositivo y de sistema, drivers periféricos (tipo CMSIS-Driver) y códigos de muestra para demostración de periféricos.

onsemi también ha colaborado con Theta Power Solutions, Inc. para suministrar el firmware DTFC disponible para el ECS640A. Esto permite optimizar el rendimiento del motor con el procesador Arm Cortex−M0+ sin necesidad de efectuar la conmutación con un microcontrolador más potente y caro.

La interfaz gráfica de usuario es fácil de usar, simplifica el desarrollo de código y reduce el plazo de comercialización. A los usuarios les gustará esta solución integrada, que genera automáticamente los parámetros de los coeficientes para el motor utilizado, lo cual facilita la configuración del sistema y la puesta en marcha rápida sin perder detalles del giro del motor.

Flexibilidad e integración

Los motores BLDC son cada vez más populares en diversas aplicaciones, pero requieren la conmutación apropiada para aprovechar al máximo sus ventajas. Al seleccionar el circuito integrado controlador para un motor BLDC lo más adecuado es escoger uno que ofrezca el máximo número de opciones de conmutación con una alta integración. El controlador de motor ECS640A de onsemi ofrece tanto flexibilidad como facilidad de uso para aplicaciones con y sin sensor.