El diseño de un convertidor de potencia implica muchas veces el uso de disipadores de calor para evacuar el calor generado por sus transistores de potencia. Frecuentemente estos disipadores de calor solo se calculan teniendo en cuenta los aspectos térmicos, olvidando las repercusiones electromagnéticas de su montaje junto a los transistores de potencia. Cuando surgen los posibles problemas de compatibilidad electromagnética (CEM) relacionados con los disipadores, su solución es más costosa al tener limitaciones de montaje, por no haber tenido en cuenta su diseño electromagnético desde el inicio del proyecto.

En cualquier convertidor de energía, los disipadores de calor junto a los transistores de potencia crean un camino peligroso para las emisiones conducidas. Hay diferentes configuraciones de montaje del disipador de calor a considerar con efectos distintos en la amplitud de las emisiones conducidas de alta frecuencia.

La eficiencia de la conversión de energía es incuestionable y para estas aplicaciones, la alta frecuencia de conmutación del convertidor es muy importante. Pero la alta frecuencia tiene una penalización en términos de generación de perturbaciones que se deben limitar, tanto para satisfacer los requisitos de las normas a cumplir, como para evitar la degradación de las funciones del equipo en el que está insertado el convertidor. En muchas aplicaciones de electrónica de potencia, el efecto del disipador de calor en la CEM influye en los rangos de frecuencias que van desde decenas de kHz hasta varios MHz.

El disipador y su montaje

A veces se pretende usar la misma caja del equipo como blindaje y como disipador al mismo tiempo. Esto puede provocar problemas de CEM. Se debe diferenciar la funcionalidad de un disipador de calor de un blindaje. El blindaje sirve para contener las emisiones radiadas de un circuito, mientras que un disipador de calor evacua el calor generado por el circuito de potencia interno hacia el exterior. El funcionamiento correcto de un blindaje obliga a que no circule corriente por él. Si se usa un blindaje como disipador de calor, los dV/ dt generados por las conmutaciones de los dispositivos de potencia inyectarán corrientes a través del acoplo capacitivo entre el transistor de potencia y el disipador. Aunque el valor de las capacidades parásitas involucradas no sea muy alto, las corrientes parásitas inyectadas pueden tener valores elevados a consecuencia de los altos valores de dV/dt de las conmutaciones. Si, por ejemplo, se tiene una capacidad parásita de 20 pF entre el transistor y el disipador, una tensión en el bus de continua del convertidor de 560 V y un tiempo de conmutación de 100 ns, la corriente inyectada al disipador será:

ΔV= variación de tensión, C= capacidad entre transistor y disipador, t = tiempo de conmutación.

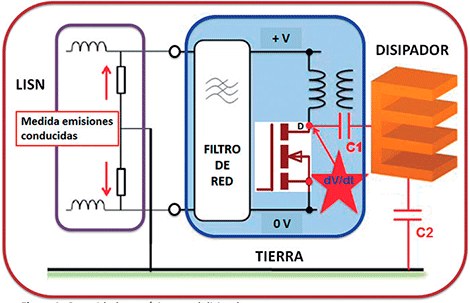

Los convertidores de potencia tienen uno o más transistores de conmutación, del tipo BIPOLAR, MOSFETs o IGBTS, que se montan en los disipadores para poderlos refrigerar. Por desgracia, el disipador del propio encapsulado del transistor está típicamente conectado al drenador o colector deltransistor, conmutando a la frecuencia de conmutación (figura 1). El disipador de calor externo está a su vez mecánica y térmicamente acoplado al disipador del encapsulado del transistor. Incluso si no hay conexión eléctrica intencional, la capacidad parásita (C1) entre el dispositivo y el disipador de calor hará que la tensión de conmutación llegue al disipador de calor. Pero, siendo el disipador un componente de metal grande, su capacidad con respecto a su entorno crea un camino efectivo de las EMI hacia fuera del convertidor.

Por desgracia, en la mayoría de los diseños de los disipadores de calor y su montaje con los transistores de potencia no se tiene en cuenta la CEM. Los diseñadores mecánicos diseñan los disipadores de calor en base a las limitaciones térmicas y mecánicas. La CEM sólo se tiene en cuenta al final del ciclo de diseño y solo si aparecen problemas. Es mejor tener en cuenta las propiedades electromagnéticas del disipador de calor desde el inicio del diseño. Podemos crear un circuito equivalente simplificado de la trayectoria de las corrientes parásitas como en la figura 1. Los principales componentes son el transistor de potencia, su carga (aquí el primario del transformador), el camino de vuelta a la entrada, incluyendo cualquier filtro y la red de estabilización de la impedancia de línea (LISN), a través de la que se realizan las medidas de las emisiones conducidas. Un elemento esencial adicional en este circuito es el disipador metálico, que normalmente se conecta a través de un cable de tierra de seguridad a la referencia de la tierra de medición.

El drenador en el transistor MOSFET o el colector en el transistor BIPOLAR es el punto donde el circuito tiene la mayor dV/dt debida a la conmutación. Cualquier acoplamiento capacitivo desde este punto será una amenaza grave de emisiones. Para extraer el calor del transistor se monta un disipador de calor y esto aumenta el acoplamiento capacitivo parásito, entre la pestaña metálica del encapsulado del dispositivo al disipador de calor (C1 en la figura 1) y desde el disipador de calor a tierra (C2). Esto lo convierte en un camino efectivo para las emisiones hacia la conexión de la alimentación de red. Se puede hacer frente a este acoplo controlando los valores de C1 y C2, haciendo retornar la corriente que se crea hacia el lugar adecuado.

Los tres casos de montaje

Para demostrar el efecto de los diferentes montajes del disipador con el transistor y para crear un circuito simplificado el circuito de conmutación se reduce a lo esencial. Para simplificar, se usa un simple oscilador funcionando alrededor de los 10 a 100 kHz para gobernar el transistor de potencia. En una fuente de alimentación conmutada, por ejemplo, este oscilador se sustituiría por el circuito integrado controlador de la fuente. El dispositivo de conmutación es un transistor bipolar con un encapsulado (TO220 por ejemplo) y tiene como carga el primario del transformador.

El dispositivo de conmutación tiene su colector conectado directamente a la pestaña metálica del encapsulado. Se pueden tener tres configuraciones de montaje del disipador de calor. En el caso 1 (figura 2), el encapsulado del dispositivo está conectado directamente al disipador de calor, aislado de todo lo demás. En el caso 2 (figura 3) el encapsulado está aislado eléctricamente del disipador de calor y el disipador está conectado a 0V. En el caso 3 (figura 4), el encapsulado del dispositivo se monta directamente en el chasis, que está conectado a tierra y el encapsulado del dispositivo está lógicamente aislado eléctricamente del chasis.

Estimación de las emisiones de modo común

En la figura 5 se presenta el espectro comparativo de las formas de onda de conmutación de los dos tipos de transistor (MOSFET y BIPOLAR). El contenido armónico a baja frecuencia es en gran parte idéntico en ambos (línea negra), pero el espectro del MOSFET sigue a un nivel más alto que el BIPOLAR, por encima de algunos MHz. La envolvente del espectro del transistor MOSFET (línea roja) sigue con una pendiente de 20 dB/década, mientras que la envolvente del espectro del transistor BIPOLAR (línea verde) decae con una pendiente de -40 dB/década a partir de 2 MHz. Aquí se trata de un ejemplo para una misma frecuencia de conmutación aproximada de 80 kHz para destacar su diferencia.

Los circuitos de acoplamiento de los casos 1 a 3 de las figuras 2 a 4 requieren conocer las capacidades parásitas correspondientes. Para los casos 2 y 3, cuando el encapsulado ejemplo TO220 está montado en el disipador de calor o en el chasis a través de una arandela de silicona aislante, la capacidad a través de esta arandela se puede calcular o medir y puede estimarse en unos 18pF. La capacidad entre el disipador de calor y el chasis en los casos 1 y 2 se puede estimar a partir de la fórmula para placas superpuestas en el aire:

donde A es el área de superposición, εr la constante dieléctrica (para el aire ≈ 1) y d es la separación entre las dos placas. Un valor aproximado ejemplo puede ser de 1,5pF. Se puede ignorar la constante dieléctrica del circuito impreso, ya que la mayor parte de la distancia de separación es aire.

El circuito equivalente se presenta en la figura 6, incluyendo estas capacidades parásitas y la impedancia de la LISN. Las capacidades parásitas adicionales también son relevantes. CD0 es la capacidad entre el disipador de calor y el circuito de los 0V; su valor depende de la disposición en cada uno de los tres casos. En el caso 1, el área de superposición entre el metal del disipador y la pista del circuito de 0V determina un valor estimado alrededor de los 3pF. En el caso 3, la forma metálica del chasis es el propio disipador de calor y está acoplado con la totalidad de la pista de circuito impreso de 0V, pero con una distancia de separación del circuito al chasis que implica una capacidad de unos 6 pF. Debe estar claro que en cada nuevo diseño estas capacidades se deberán calcular o medir.

En un circuito práctico, hay otra capacidad parásita que se modela como CCC ; la capacidad entre el dispositivo conmutador y el chasis. De hecho, esta capacidad representa la amalgama de todas las capacidades parásitas desde el circuito de control y el dispositivo de conmutación al chasis metálico, con exclusión de las capacidades relativas al disipador de calor y se estima en 1pF en todos los casos. El circuito práctico de ejemplo de una fuente conmutada tipo “flyback” tiene como carga en serie con el drenador o el colector del dispositivo de conmutación el transformador; esto se muestra como LC en la Figura 6. El dispositivo de conmutación en sí se considera como una fuente de tensión pura y se muestra como VC. Los valores aproximados de las capacidades parásitas se presentan en la tabla 1 para los tres casos, con referencia a la figura 6.

La estimación de las envolventes de las emisiones conducidas en los tres casos, se presenta en la figura 7). Aunque el transistor bipolar de potencia, actualmente se utiliza poco en los convertidores de conmutación, su espectro es similar al de un transistor IGBT, con velocidades de conmutación del mismo orden. El uso de IGBTs es muy común en muchas aplicaciones de potencia.

El caso 3 (rojo) utiliza el chasis como disipador, que en este caso está conectado tierra. Es el peor caso debido a la alta capacidad (verla tabla 1) entre la fuente de ruido, es decir el encapsulado metálico del transistor y la tierra. El caso 1 (azul) es con el disipador térmico conectado al encapsulado, pero flotante. La capacidad del disipador de calor provoca la mayor parte del acoplamiento, como se puede demostrar al tocar temporalmente el disipador; los niveles suben, ya que la capacidad aumenta. En el caso 2 (verde), el disipador de calor está aislado del encapsulado, pero está conectado a 0V. Aunque su capacidad al chasis no cambia, ya no lleva la tensión de conmutación y los niveles se reducen significativamente (6dB o más) siendo el mejor de los tres casos. Al tocar el disipador de calor no provoca ninguna diferencia. La diferencia de emisiones entre el peor caso (el caso 3) y el mejor (caso 2) es de más de 20 dB en la mayor parte del espectro.

De aquí se deduce que el caso 2 sería el más adecuado para reducir al máximo las interferencias (EMI) conducidas en el origen de la generación de las EMIs. La diferencia entre casos se mantiene aunque se usen los transistores MOSFET, más rápidos que los BIPOLARES (o los IGBTs). Esta estimación luego se confirma correcta al realizar las mediciones reales de las emisiones conducidas. Está claro que en la realidad hay más factores que influyen en las emisiones conducidas, como el circuito de salida o la configuración del convertidor. A frecuencias mayores de 10 MHz, el circuito equivalente se complica incrementándose la influencia del diseño del circuito impreso y la inductancia de los componentes.

Algunas soluciones adicionales

Si por varias razones de diseño es necesario usar el caso 3, conviene reducir el gran bucle de corriente formado entre el transistor, la capacidad parásita entre el transistor y el chasis (C1), el propio chasis, el filtro de red y el primario del transformador. Este bucle puede generar importantes niveles de EMI. Ante este problema se pueden plantear varias alternativas:

• Reducir la dV/dt en el transistor, principal generadora de las EMI usando un “snubber” eficaz en paralelo con el transistor. Pero al aumentar el tiempo de conmutación se aumentan las pérdidas de conmutación de los transistores, lo que incrementa la temperatura del disipador.

• Reducir la capacidad parásita (C1) del transistor respecto al disipador. Esta solución tiene usualmente la consecuencia del aumento de la resistencia térmica del conjunto.

• Acercar más los componentes entre si para reducir el bucle de corriente. Esta regla se puedeaplicar siempre sin perjuicio de las otras. Siempre conlleva positivamente la reducción de las conexiones y con ello la reducción de las inductancias parásitas, lo que contribuye a reducir las posibles resonancias.

• Evitar en lo posible la circulación de corriente parásita por el disipador. Sería la mejor alternativa, pero es imposible. Pero se pueden controlar las zonas por donde se desea que circule esta corriente. Estas corrientes tienen componentes de alta frecuencia debido a la dV/dt del drenador (o colector) y a que si la corriente parásita es capaz de circular por las capacidades parásitas, que son de pequeño valor, estas corrientes son forzosamente de frecuencia elevada.

La figura 8 muestra una solución para reducir el tamaño del bucle de las corrientes parásitas. Gracias a los condensadores C2 y C3. El condensador C2 es un condensador de desacoplo que aporta la corriente necesaria a alta frecuencia durante el transitorio de la conmutación del transistor. El condensador C3 conecta los 0V y el disipador conectado al chasis, que está conectado a tierra. Esta conexión debe ser lo más corta posible entre los 0V y el punto de unión entre el disipador y el chasis. El bucle formado con esta solución es más reducido si el emplazamiento físico de los componentes involucrados se dispone de forma que el área del bucle sea mínima. El valor del condensador cerámico C2 debe seleccionarse de forma que tenga su frecuencia de resonancia mayor a la frecuencia del armónico de más alta frecuencia de la corriente parásita (del orden de los nF). Debe además soportar la tensión del bus de continua. El condensador cerámico C3 debe ser del tipo Y, con la tensión de aislamiento requerida por las normas a cumplir.

Una solución para minimizar la capacidad parásita entre el transistor y el disipador consiste en añadir una pantalla de Faraday entre los dos (figura 9). Los dos lados de la pantalla están aislados con material dieléctrico. Las características de la pantalla y el material dieléctrico deben proporcionar una buena conductividad térmica. Una desventaja de esta solución es el aumento de la resistencia de transferencia de calor entre el transistor y el disipador de calor.

Si desde el inicio del diseño del conjunto transistor-disipador se desea reducir las corrientes parásitas entre el transistor y el disipador, se puede plantear una solución más compleja mecánicamente consistente en el uso de una ferrita. Los núcleos de ferrita se insertan en un conductor para suprimir las EMI. Esta idea se puede utilizar en el conjunto transistor-disipador para atenuar y filtrar los armónicos de alta frecuencia de las corrientes circulantes entre el transistor y el disipador. Para ello se fija al disipador de calor un cilindro del mismo metal al disipador de calor (normalmente aluminio). Luego se inserta un toroide de ferrita en el cilindro de metal entre el disipador de calor y el transistor (figura 10). La ferrita atenúa las altas frecuencias de las corrientes parásitas en el disipador. Si el cilindro tiene la suficiente superficie de contacto no aumenta mucho la resistencia térmica.

Conclusiones

El diseñador del convertidor debe que tener cuidado para trazar adecuadamente los caminos de acoplamiento entre las zonas de alta dV/dt en el circuito y la tierra de referencia de medición de las emisiones. Muy a menudo, en un circuito de conversión de potencia, el disipador de calor se encuentra en este camino. Si el disipador de calor está eléctricamente separado del chasis, debe estar conectado a una tensión limpia de ruido, típicamente al circuito de 0V. Esto mejor que dejar flotante el disipador o directamente conectado al transistor de conmutación. Una regla más importante es: nunca usar el chasis como disipador de calor con el transistor de conmutación montado directamente. Si debe ser así, se puede añadir una pantalla de Faraday o una ferrita para reducir las corrientes parásitas.