C'est le Deuxième fait partie d'une série de blogs en six parties de Mouser Electronics ! À la fin de l'article, nous vous montrons un lien pour lire le Troisième partie…

Changer de topologies, changer de matériaux

Mark Patrick, Mouser Électronique

Quels sujets seront abordés dans la série ?

Dans cette série de blogs, nous examinerons les principales technologies énergétiques qui augmenteront l'efficacité industrielle et verrons comment les ingénieurs peuvent utiliser les outils des technologies avancées des semi-conducteurs, des topologies de conversion de puissance et des techniques de distribution pour contribuer à l'efficacité de nos industries.

L'énergie industrielle sera explorée dans cette série de blogs : comment les nouvelles technologies des matériaux et les techniques de conception faciliteront-elles les économies d'énergie au cours de la prochaine décennie ?

Blog 1 : Introduction : La conversion énergétique industrielle du futur

Blog 2 : Les convertisseurs dans la quatrième révolution industrielle

Blog 3 : La valeur de l'alimentation par Ethernet (PoE)

Blog 4 : Récolter l'énergie dans le domaine industriel

Blog 5 : PoL : Les circuits industriels face aux enjeux énergétiques

Blog 6 : La prochaine décennie de l'énergie industrielle

Les moteurs représentent environ 50 % de la demande enErgétique mondiale

Dans le premier blog, nous avons vu comment l'industrie et les moteurs électriques consomment l'essentiel de la production énergétique mondiale. Comme la consommation d'énergie est susceptible d'augmenter à l'avenir, une conversion d'énergie rentable dans les applications industrielles sera vitale.

Ce blog couvre l'utilisation généralisée des moteurs électriques dans l'industrie et les technologies de commutation qui les contrôlent. Aujourd'hui, les ingénieurs ont accès à de nouveaux composants et architectures qui leur permettent de contrôler les moteurs avec précision et efficacité énergétique - voyons quelles sont ces options.

La vitesse compte : le variateur de fréquence (VFD)

Les moteurs à induction industriels peuvent généralement être assez efficaces (environ 95 % à pleine puissance), mais un simple contrôle marche/arrêt rend le processus inefficace. Par exemple, la vitesse maximale est rarement suffisante pour une activité particulière, et voici une opportunité d'améliorer l'efficacité. Selon l'un des principaux fournisseurs d'automatisation industrielle, une réduction de 20 % de la vitesse à un niveau plus approprié peut entraîner une augmentation de 50 % des économies d'énergie. Le variateur de fréquence (VFD) vous permet de contrôler la vitesse du moteur en faisant varier la fréquence et la tension d'entrée électrique. Cela peut favoriser un démarrage en douceur, permettant au moteur d'accélérer et de ralentir pendant le cycle de démarrage ou d'arrêt.

Technologie d'analyse et de rapport d'autosurveillance (SMART)

Les avancées technologiques et la mise en œuvre de l'IIoT ont rendu possible la surveillance sans fil des appareils à vitesse variable. Les capteurs SMART avec détection de vitesse intégrée s'activent et acquièrent des données uniquement lorsque le moteur tourne ou à la vitesse souhaitée. L'utilisation de la commande électronique du moteur avec un entraînement à fréquence variable (VFD) et une surveillance intelligente réduisent les contraintes mécaniques et permettent d'améliorer la productivité et de réduire les temps d'arrêt.

Le bon composant de commutation fait toute la différence

Figure 2 : Le paysage de la technologie de commutation à semi-conducteurs (créé par Mouser)

La figure 2 montre un scénario proposé pour l'application de différentes technologies de commutation. Choisir la bonne commutation peut considérablement améliorer l'efficacité.

Les entraînements de moteurs industriels et les alimentations à usage général sont généralement des types à découpage : les meilleures technologies pour les commutateurs à semi-conducteurs ont été les IGBT haute puissance et, pour les puissances inférieures, les MOSFET au silicium. Les IGBT existent depuis les années 60, sont incroyablement robustes et ont une longue histoire de fiabilité. Cependant, malgré les progrès de leurs performances au fil des ans, ils présentent des caractéristiques qui limitent leur vitesse de commutation pratique.

Les IGBT s'éteignent relativement lentement et avec un "courant de queue" résiduel qui provoque une dissipation élevée lorsque la tension de l'appareil augmente à l'état désactivé. Cette dissipation transitoire apporte une petite contribution aux basses fréquences, mais devient problématique aux fréquences supérieures à 10 kHz. Cependant, des fréquences plus élevées sont souhaitables car elles permettent un contrôle moteur plus précis, une "ondulation de couple" plus faible et des filtres EMI plus petits et plus efficaces. Cela maintient les émissions dans les niveaux réglementaires et réduit les effets mécaniques tels que l'usure des roulements causée par les courants de mode commun, appelés décharges électriques (EDM).

Les MOSFET n'ont pas le problème de courant de queue des IGBT et peuvent commuter beaucoup plus rapidement (jusqu'à des centaines de kHz). Cependant, ils ont certaines limites. Les IGBT ont une chute de tension relativement constante lorsqu'ils sont à l'état "marche". Cependant, les MOSFET ont une résistance constante à l'état "on" (RDS [on]). Aux puissances supérieures, les pertes I2R devient exponentiellement plus important que les pertes VI d'un IGBT en raison du terme « au carré ». Encore une fois, au fil des ans, les progrès technologiques ont réduit les valeurs RDS(on) des MOSFET. Cependant, les MOSFET au silicium ne sont généralement disponibles que jusqu'à des valeurs nominales d'environ 1000 V, ils sont donc limités aux applications à faible puissance.

Semi-conducteurs à large bande (WBG)

Actuellement, le carbure de silicium (SiC) et le nitrure de gallium (GaN) sont des alternatives aux IGBT et MOSFET en silicium. Les MOSFET SiC promettent des vitesses de commutation plus élevées que les MOSFET silicium, mais avec un RDS(on) plus faible en raison de la mobilité électronique élevée, de meilleures performances à haute température (grâce à la conductivité thermique plus élevée du SiC) et à une tension de claquage critique plus élevée. Le contrôle de grille pour les MOSFET SiC est un peu plus critique que pour ceux en silicium. Cependant, des versions de dispositifs SiC sont disponibles sous forme de "cascodes", qui sont tout aussi faciles à utiliser qu'un IGBT ou un MOSFET au silicium et nécessitent une charge de grille beaucoup plus faible et donc moins de puissance d'entraînement.

L'industrie 4.0 est un changement radical

Alors que la transition vers le contrôle moteur intelligent est en cours depuis une décennie ou plus, d'autres changements radicaux ont eu lieu récemment dans l'industrie. L'industrie 4.0 ou l'Internet industriel des objets (IIoT) combine la robotique, l'automatisation avancée, l'intelligence artificielle (IA), le cloud computing et la communication réseau. Ils contribuent ainsi à rendre les industries plus productives, flexibles et efficaces sur le plan énergétique.

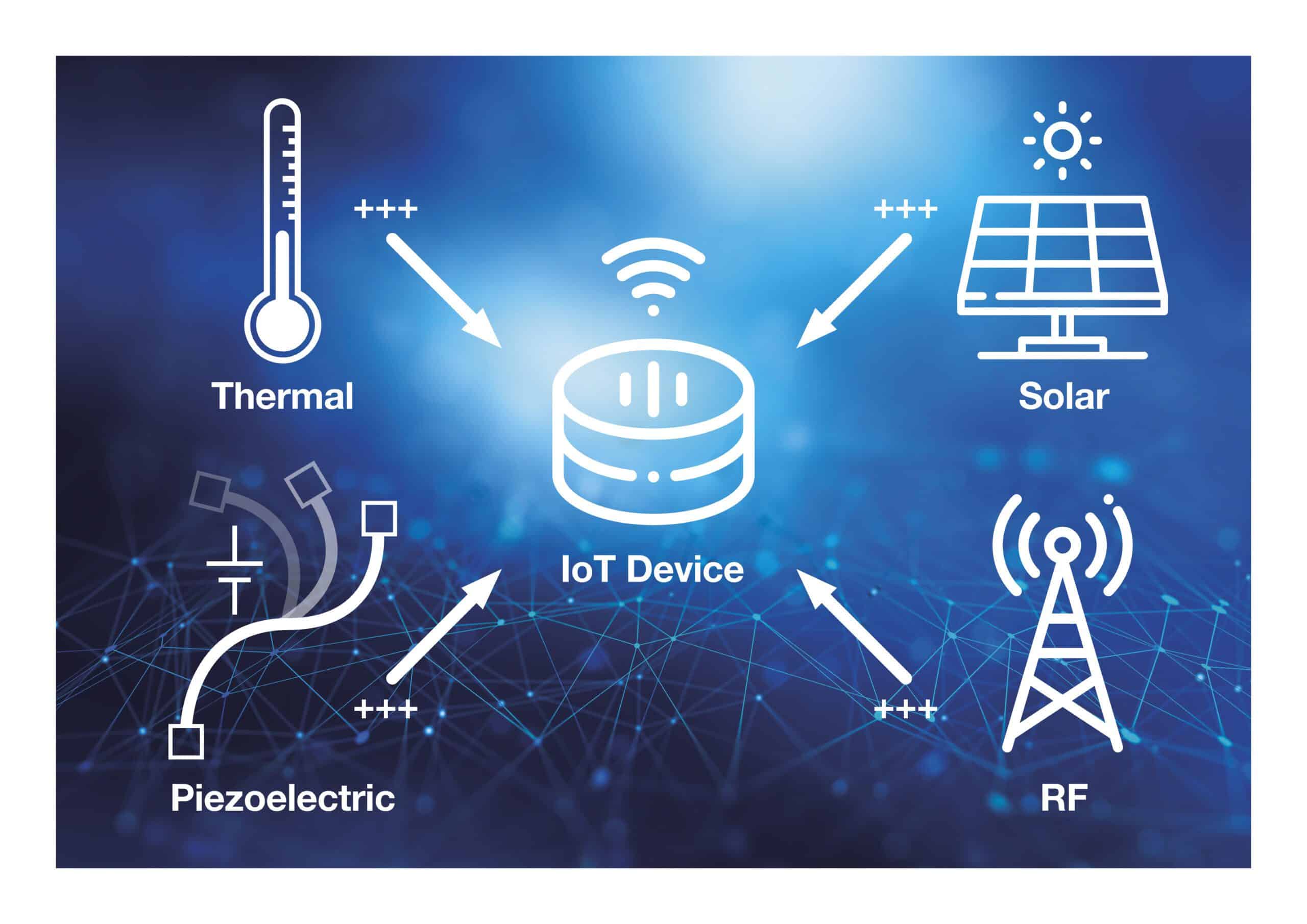

La connexion au cloud vous permet de consolider en toute sécurité les variables de processus, les résultats et les conditions environnementales environnantes avec un domaine centralisé et un contrôle multisite. Il existe également un mouvement, appelé « edge computing », en faveur de l'intégration de l'intelligence dans les nombreux capteurs et actionneurs. Cette intelligence favorisera une prise de décision autonome, locale et rapide. En revanche, l'architecture des alimentations des équipements en milieu industriel sera impactée. Les armoires de commande avec des bus 24 VCC provenant des transformateurs de courant monophasés ou triphasés sur rail DIN du secteur CA céderont la place à des convertisseurs de courant distribués à faible puissance dans les capteurs où l'alimentation la plus précise et la plus propre est nécessaire. Le courant d'entrée de ces convertisseurs pourrait être fourni par :

- batteries remplaçables, adaptées aux applications à faible puissance

- petits adaptateurs AC-DC (si l'alimentation secteur est disponible)

- Power over Ethernet (PoE) avec un transformateur DC-DC intégré

- récupération d'énergie

Dans les deux prochains blogs de cette série, nous explorerons ce sujet plus en détail.

Conclusion

Les performances et l'efficacité des moteurs électriques peuvent être optimisées en utilisant des composants plus avancés, un contrôle SMART et des entraînements à haute fréquence. L'industrie 4.0 et l'IIoT facilitent la surveillance constante des paramètres critiques tels que la température, la vitesse du moteur et les vibrations. La communication est également possible via plusieurs sites. Grâce à l'accessibilité de ces données, les ingénieurs peuvent planifier la maintenance programmée et éviter les temps d'arrêt coûteux et les pannes d'équipement. Pour cette raison, les technologies de commutation alternatives sont continuellement évaluées pour améliorer la vitesse et l'efficacité.

Pour lire le Troisième partie de la série MOUSER ELECTRONICS cliquez ICI