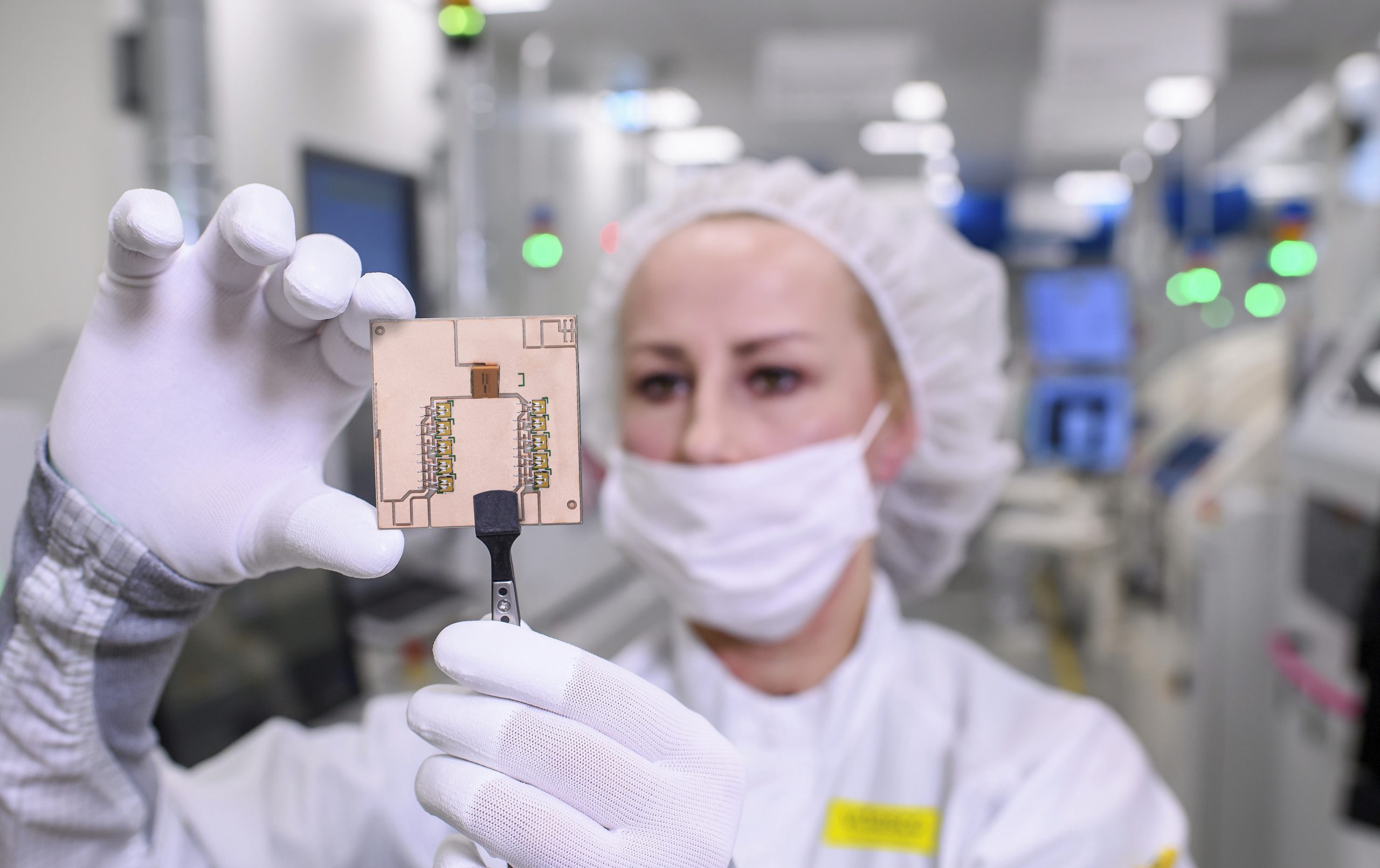

ROHM Semiconductor a récemment inauguré son nouveau "Power Lab" dédié à l'analyse des composants et des systèmes d'alimentation à son siège européen situé à Willich-Münchheide, près de Düsseldorf. Avec l'aide du laboratoire de 300 m2, il sera plus facile d'utiliser et d'adapter les produits et les systèmes aux besoins et aux exigences des clients. Les développeurs de systèmes doivent faire face à de nombreux défis dans toutes les phases de développement. La tendance actuelle de l'électronique de puissance vers des rendements toujours plus élevés et, en même temps, des densités de puissance toujours plus élevées et une plus grande fiabilité, pose de nouveaux défis pendant la phase de développement, comme la gestion thermique. Mais les exigences système deviennent également plus complexes, et les ressources et les délais des projets sont limités. Par conséquent, il n'est pas surprenant que les développeurs de systèmes aient aujourd'hui tendance à opter pour la manière la plus efficace de concevoir leurs circuits. Pour ce faire, les ingénieurs ont besoin de données de leurs fournisseurs qui leur montrent comment utiliser au mieux les semi-conducteurs de puissance dans leurs applications. En d'autres termes, ils ont besoin de données pour trouver la solution la plus fiable avec la conception la plus simple et le coût le plus bas.

Pour chaque semi-conducteur de puissance, il existe une fiche technique, ainsi que pour chaque carte de puissance, il existe des exigences système. Mais parfois les points de fonctionnement des applications ne sont pas repris dans la fiche technique. L'une des raisons en est que les semi-conducteurs de puissance peuvent souvent être utilisés dans de nombreux domaines d'application différents, qui nécessitent des paramètres différents pour leur évaluation. Selon l'application, différentes charges sont utilisées (moteurs à courant continu, moteurs à courant alternatif, batteries,…) et différentes sources d'alimentation (batteries, secteur,…). Si le produit fini doit être utilisé dans le monde entier, des facteurs tels que les conditions environnementales et les variations potentielles de la capacité du réseau dans certaines circonstances doivent être pris en compte. Il est impossible qu'une fiche technique inclue tous les paramètres imaginables pour toutes les applications possibles. Par conséquent, les ingénieurs ont besoin d'un support technique au niveau de l'application et idéalement directement sur site. Et c'est précisément l'objectif du nouveau ROHM Power Lab.

Le développement du Power Lab

Pour la planification du laboratoire, de nombreux facteurs ont dû être pris en compte. La qualité des équipements de laboratoire et la sécurité des employés ont été prioritaires lors de la construction des bancs d'essais à la pointe de la technologie. Dans le même temps, la flexibilité et l'évolutivité étaient très importantes. Afin d'offrir aux clients un support rapide et de haute qualité, les structures de test devaient être flexibles et modulaires afin de pouvoir tester différentes cartes et systèmes. En outre, le Power Lab devait également être préparé aux futurs produits et tendances du marché. Nous nous sommes vite rendu compte que le Power Lab n'était pas un produit disponible sur le marché. Après avoir défini le cahier des charges des bancs de test nécessaires, ROHM a décidé de reprendre le développement avec ses propres ingénieurs. Cela a facilité la garantie d'une qualité et d'une fiabilité élevées des bancs d'essai et, puisque le savoir-faire appartient à l'entreprise elle-même, d'autres ajustements peuvent être effectués sans aucun problème. La construction du Power Lab a duré plusieurs mois jusqu'à sa mise en ligne fin 2017. ROHM peut désormais caractériser électriquement tous ses composants semi-conducteurs tels que les transistors de type MOSFET et IGBT, ainsi que les diodes au silicium et au carbure de silicium, avec des niveaux de tension jusqu'à à 8000V. Tout cela sans laisser de côté les circuits intégrés des gate drivers. Pour cela et d'autres tâches, le laboratoire est équipé de plusieurs bancs d'essai et d'une zone haute tension séparée.

De la caractérisation électrique aux tests colorimétriques

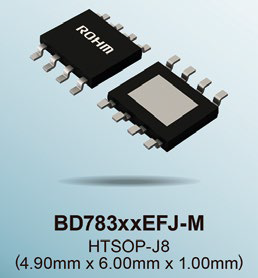

Les bancs de test de caractérisation électrique sont destinés à la caractérisation des MOSFET, IGBT et diodes. Ici, par exemple, les temps de commutation et les pertes, ainsi que le comportement aux courts-circuits avec des tensions jusqu'à 1500 V. Le concept modulaire garantit une grande flexibilité, de sorte que différents packages (THD, SMD, modules) peuvent être testés. Un autre banc de test haute tension permet la caractérisation d'appareils jusqu'à 8000 V. Il est installé dans sa propre salle pour protéger l'ingénieur de test pendant son fonctionnement. Avec le banc de test de puissance, les convertisseurs (AC/DC, DC/DC, DC/AC et AC/AC) peuvent être testés en conditions réelles d'application jusqu'à 15 kVA. De plus, le banc d'essai peut effectuer des mesures de haute précision du rendement et des pertes à l'aide d'analyseurs de puissance. Le banc de test contient une alimentation AC (pour la simulation de réseau) et DC et des charges électroniques (AC et DC). Les tensions maximales pendant le test sont de 1500 VDC et 400 VAC. De plus, une fonction régénérative permet de réinjecter l'énergie utilisée dans le réseau, ce qui permet une faible consommation d'énergie pendant les tests. Le comportement thermique des semi-conducteurs de puissance peut être examiné sur le banc d'essai calorimétrique. Les DUT (dispositifs sous test) peuvent être à la fois des modules ou des semi-conducteurs discrets, ainsi que des circuits imprimés ou même des systèmes complets. Ce banc de test contient des sources DC avec un niveau de courant élevé. Une chambre climatique permet de réaliser des essais dans des conditions environnementales particulières, avec des températures comprises entre -40°C et +180°C et une humidité comprise entre 10% et 98%. Un autre banc d'essai permet aux ingénieurs de tester l'isolation des circuits de commutation, des cartes de circuits imprimés ou des conceptions de référence développées en interne. La source de courant a une rampe de sortie programmable jusqu'à 6 kV et 10 mA. Ainsi, par exemple, les distances d'isolation à travers l'air et la surface des cartes de contrôleur de porte isolées peuvent être testées.