Séchage rapide, sans polluant et haute qualité : Les exigences imposées aux processus industriels d'impression, de collage et de revêtement augmentent en fonction des besoins de l'industrie manufacturière et des réglementations environnementales. Parallèlement, l'adage « le temps c'est de l'argent » prend de plus en plus d'importance, notamment en production. Des systèmes de durcissement et de séchage efficaces, peu polluants et nécessitant peu d'entretien sont des accélérateurs de processus irremplaçables, optimisés par les dernières technologies LED UV.

Durcissement – réticulation des chaînes polymères

En génie des procédés, ce processus chimique produit un matériau polymère par durcissement et séchage. Le terme durcissement décrit également tous les processus dans lesquels un produit solide émerge d'une solution liquide. Pendant le processus de durcissement, des monomères simples et des oligomères sont mélangés. Le résultat est un réseau polymère tridimensionnel. Une distinction est faite entre le durcissement sans ou avec des additifs chimiques (agents de durcissement, durcisseurs). Les agents de durcissement pour le durcissement thermique conventionnel se composent généralement d'un liant à base de résine, d'un solvant organique volatil, de pigments, ainsi que de charges (pas de vernis) et d'additifs. Dans ce cas, l'évaporation du solvant et la réticulation chimique subséquente du liant avec lui-même réalisent le séchage. Un défaut majeur ici est le dégagement de gaz inflammables et de fines poussières.

L'énergie supplémentaire nécessaire à la combustion, la purification ou la distillation de ces polluants rend l'utilisation d'additifs chimiques inefficace et inutilement compliquée. Une tâche élémentaire pendant le durcissement est la surveillance et le contrôle de l'ensemble du processus de fabrication des matériaux composites. La viscosité nécessite une attention particulière, car l'état d'agrégation du matériau doit passer uniformément du liquide au solide. La surveillance dépend de différentes propriétés physiques ou chimiques basées sur des analyses rhéologiques, thermiques, diélectrométriques, ainsi que spectroscopiques ou ultrasonores.

L'utilisation de l'infrarouge et des UV

Au contraire, le durcissement par des stimuli externes tels que la lumière, la chaleur ou le rayonnement ne provoque pas l'évaporation des solvants et l'émission consécutive de polluants. Dans le durcissement par rayonnement, un composé de monomères et d'oligomères liquides dans lequel les pigments peuvent être dispersés remplace le liant de résine. Dans ce procédé, l'utilisation de solvants peut généralement être complètement supprimée. Ce type de revêtement est complètement réactif, donc la quantité appliquée avant et après durcissement est identique. La chaleur infrarouge ne sert pas seulement d'aide au séchage des matériaux. Il convient également pour ramollir et déformer les plastiques. L'avantage d'utiliser des rayons infrarouges est qu'ils émettent de l'énergie exactement à la longueur d'onde que le matériau respectif absorbe et convertit le mieux en chaleur. L'utilisation est très sélective, ce qui signifie une efficacité considérable lorsque seules de très petites surfaces doivent être chauffées.

Le rayonnement infrarouge transfère la chaleur sans contact, avec une grande puissance et en quelques secondes. Le durcissement par rayonnement est basé sur la lumière ultraviolette à courte longueur d'onde (UV) ou les faisceaux d'électrons (EB = faisceau d'électrons). Les photons générés par la lumière UV à haute intensité stimulent une réaction photochimique et initient la réticulation radicalaire des oligomères et prépolymères d'acrylate. Pour ce faire, des revêtements, des laques, des encres et des formulations adhésives de matériaux sélectifs sont mélangés pour obtenir des propriétés de performance spécifiques :

- Les revêtements liquides, les laques, les encres et les adhésifs deviennent solides presque immédiatement.

- Le processus de durcissement est très rapide et à froid, ce qui permet une application sur des substrats sensibles à la chaleur.

- Une fois correctement réticulés et durcis, les produits ont une résistance physique et chimique élevée.

Un traitement rapide rencontre une qualité, une résistance aux rayures et une efficacité supérieures

L'un des principaux avantages du durcissement UV est la vitesse de production accrue et la capacité accrue qui en résulte avec laquelle un matériau peut être traité. De plus, il y a une réduction significative des erreurs et des défauts dus au processus de durcissement ou de séchage accéléré : Les insectes, poussières, peluches ou autres particules n'ont pratiquement aucune chance de se déposer dans le produit et donc d'altérer le résultat. L'énergie UV crée des interactions uniques avec de nombreux matériaux différents, permettant la fabrication de produits avec des propriétés jamais atteintes auparavant. Cela a fait du séchage UV le premier choix dans de nombreux domaines de la fabrication et de la technologie où la résistance, la ténacité, la durabilité, la résistance chimique sont requises, mais aussi le respect de l'environnement, l'efficacité énergétique et l'élimination des contrôles d'émission coûteux. Le raccourcissement du temps de production a également un effet positif sur la surface de production requise : étant donné que les produits ne doivent pas être stockés temporairement jusqu'à ce qu'ils participent à d'autres processus, des économies d'espace importantes peuvent être réalisées.

typage durcissement UV

Il existe différentes lampes UV pour le processus de séchage ou de durcissement en fonction du résultat souhaité : Dans les lampes UV à moyenne pression, une décharge électrique provoque le mélange du mercure et des gaz nobles, créant un plasma. Dans cet état, le mercure présente une sortie spectrale élevée dans la gamme UV du spectre électromagnétique. Les gammes UVC (240-270 nm) et UVA (350-380 nm) atteignent des valeurs maximales d'intensité lumineuse. Ces plages d'intensité radiante sont responsables du durcissement rapide des matériaux. Les lampes UV basse pression, également à base de mercure, développent un rayonnement UVC d'une valeur maximale de 254 nm. Cependant, elles fonctionnent à des températures plus basses et avec moins de tension que les lampes à moyenne pression. L'utilisation la plus courante concerne les applications de désinfection, car les bactéries, les virus, les spores et les germes absorbent la lumière UVC, ce qui rompt leurs liaisons ADN/ARN. Cela empêche la reproduction et constitue une solution optimale, en particulier lorsqu'il est utilisé contre des micro-organismes multi-résistants. En raison de son efficacité et de sa polyvalence, la LED UV a connu une croissance exponentielle dans l'utilisation du séchage UV depuis le développement de la LED AlGaN au début du 2019e siècle. À cela s'ajoutent les réglementations en vigueur depuis 94 qui restreignent l'utilisation d'encres d'impression inorganiques contenant des métaux lourds (directive européenne sur les emballages 62/XNUMX/CE) et l'augmentation constante des coûts énergétiques, qui exigent des alternatives moins chères, efficaces et durables au séchage précédent. processus.

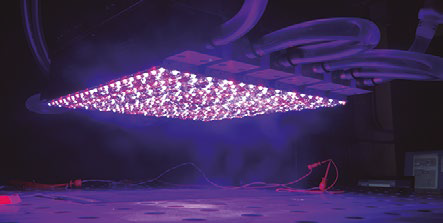

LED pour des processus de durcissement écologiques et économiques

Des fabricants tels que Stanley, Lextar, Vishay et Liteon proposent des LED UVA avec cinq longueurs d'onde différentes : 365 nm, 375 nm, 385 nm, 395 nm et 405 nm. Grâce à ces LED UV, les processus de fabrication peuvent être programmés avec précision, éliminant ainsi le besoin d'une surveillance constante. En raison de leur résistance thermique extrêmement faible, les LED fonctionnent très efficacement. La série NDU1104ESE de Stanley, par exemple, fournit une puissance effective de 1 watt avec une tension typique de 3,6 V et un courant de 0,5 A. Des produits comparables tels que le Liteon LTPL-C034UVGxxx et le Lextar PU88S05 V0 atteignent une puissance effective de 1,5 watts. Vishay a récemment introduit l'une des LED UVA les plus puissantes et les plus efficaces, basée sur la technologie des semi-conducteurs au nitrure de gallium et d'indium (InGaN). Les séries de produits VLMU3520-xxx-060 et VLMU3520-xxx-120 ont un angle de faisceau de 60° et 120° respectivement.

Ils génèrent une puissance radiale de deux watts avec une tension de seulement 3,4 – 3,5 V et une consommation d'énergie particulièrement faible (1,25 A). Étant donné que l'utilisation de LED UV ne produit presque pas d'hydrocarbures volatils ou de polluants atmosphériques dangereux, elles constituent également le premier choix en termes écologiques. Les LED UVA sont particulièrement adaptées au revêtement de récipients métalliques en raison de leur meilleure protection contre la corrosion. Cette technologie est également convaincante pour le séchage et le durcissement des revêtements plastiques ou de la laque sur bois, par exemple pour les revêtements de sol ou les meubles en bois et pour les systèmes de durcissement adhésif, ainsi que pour le séchage dans les imprimantes 3D/à encre.