L'automatisation et l'électrification croissantes de notre vie quotidienne entraînent une augmentation de la demande de moyens sûrs, robustes et efficaces pour commuter des quantités d'énergie relativement importantes. Par exemple, les systèmes solaires domestiques utilisent des relais pour contrôler le flux de courant du consommateur local via un onduleur, le stocker dans la batterie ou le renvoyer au réseau électrique. Les chargeurs de véhicules électriques (EV) utilisent des relais pour contrôler le flux de grandes quantités d'énergie dans les batteries de voiture, ainsi que pour protéger les utilisateurs en mettant en œuvre des mécanismes de charge "à sécurité intégrée" et des systèmes de protection contre les courants de fuite à la terre. Ce qui peut vous surprendre, c'est la puissance commutée par ces relais. Les chargeurs de voiture "domestiques" peuvent fonctionner avec 7 ou 22 kW de courant alternatif (CA), tandis que les "superchargeurs" de Tesla sont évalués à 250 kW avec un chargeur CC haute tension. Par exemple, la supercar électrique Evija de Lotus est équipée d'une batterie de 800 V, qui, selon le fabricant, est conçue pour charger jusqu'à 800 kW.

Cela signifie que Lotus devra développer un système de distribution d'énergie - comprenant des méthodes de commutation, des câbles, des connecteurs et des dispositifs de sécurité appropriés - pouvant gérer jusqu'à 1 kA à 800 VDC. Sans aucun doute, ce sera tout un défi. Le défi de la conception de courant et de tension élevés avec DC Ce type de génie électrique présente plusieurs défis. En même temps que les concepteurs essaient de fournir plus de puissance électrique, ils doivent également augmenter l'efficacité en travaillant avec des tensions de fonctionnement plus élevées. Le fonctionnement à haute tension réduit les pertes IR et l'échauffement I2R causés par les résistances dans le chemin du courant. D'autres façons d'augmenter l'efficacité comprennent la minimisation de ces résistances et la réduction de l'impédance thermique (ou l'élimination de la chaleur) des composants afin qu'ils ne puissent pas augmenter la température et, par conséquent, la résistance. L'inconvénient de travailler avec des tensions plus élevées est que l'intensité des champs électriques impliqués augmente, ce qui peut entraîner la formation d'arcs entre des conducteurs étroitement espacés.

Par conséquent, les concepteurs doivent prendre en compte deux mesures spéciales : la ligne de fuite, la distance qu'un arc peut parcourir sur une surface ; et dégagement, la distance la plus courte qu'un arc peut parcourir dans l'air. Ces chiffres varient et dépendent de facteurs tels que l'humidité ambiante et la pression atmosphérique, les normes d'application (par exemple, sanitaires ou industrielles) et, au moins dans la conception des PCB, le choix de la carte, le matériau du couvercle et la probabilité de toute contamination de surface. Dans la conception de relais, les hautes tensions peuvent créer un arc lorsque l'intensité du champ électrique augmente si les espaces de contact sont étroits et que l'air devient ionisé. Cet arc peut raccourcir les contacts en augmentant leur résistance et provoquer des interférences électromagnétiques (EMI). Dans le pire des cas, l'arc peut provoquer la soudure des contacts du relais, empêchant le passage du courant d'être coupé sans intervention manuelle. Cela se traduit par un grave problème de sécurité qui doit être résolu.

Le relais haute tension idéal

Le défi pour les concepteurs souhaitant utiliser des relais haute tension est qu'à ce jour, bon nombre d'entre eux étaient des composants autonomes relativement volumineux, conçus pour être montés en tant qu'unité séparée avec des connexions câblées à une carte de commande. Cela crée des coûts supplémentaires en termes de prise en charge de composants tels que les charges de prise et leurs terminaisons, prises, assemblages et connecteurs de carte, ainsi qu'un traitement supplémentaire comprenant l'assemblage manuel, l'inspection et les tests. Et chaque interconnexion, de la carte aux charges, en passant par la connexion socket ou relais pose un problème de fiabilité potentiel. Par conséquent, le relais haute tension idéal doit être suffisamment robuste et compact pour offrir une bonne densité de puissance et pouvoir être monté sur circuit imprimé. Les distances (distances) entre ses contacts (de très faible résistance) doivent répondre aux exigences techniques établies pour supprimer l'arc et dépasser les normes de sécurité en vigueur.

Les lignes de fuite entre les connexions des cartes de relais doivent être suffisamment longues pour répondre aux besoins d'isolation tout en respectant les tolérances de conception des normes générales et spécifiques à l'application. Et les relais doivent être capables de commuter des tensions élevées et de gérer des courants élevés pendant de longues périodes. Les aspects de sécurité exigent que les relais haute tension montés sur CI puissent supporter des courants d'appel et de court-circuit importants et des pics de plus de 10 kV. Le relais doit également fournir une isolation solide entre le circuit de commande et le circuit de charge. Les aspects environnementaux, quant à eux, imposent des résistances de contact très faibles afin de minimiser les pertes résistives et imposent également que les courants utilisés pour maintenir les contacts fermés des relais normalement ouverts soient faibles. Enfin, un relais HT monté sur PCB doit également être compact, robuste et fiable. Un composant comme le relais Panasonic HE-V répond à toutes ces exigences. Spécialement conçu pour gérer des charges DC de forte puissance, il se caractérise par 2 contacts Forme A, connectés en série, et des charges jusqu'à 20 A sous des tensions de 1.000 XNUMX VDC.

La conception du chargeur EV pour les bornes de recharge AC

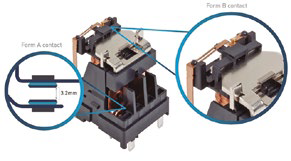

Les chargeurs de VE contribuent également à augmenter la demande de relais de puissance. Les chargeurs publics et commerciaux à faible puissance et les chargeurs domestiques fournissent une alimentation en courant alternatif et s'appuient sur l'électronique embarquée du véhicule pour la redresser en courant continu et charger les batteries. Les véhicules électriques avec des niveaux de puissance d'environ 50 kW utilisent une alimentation CC du chargeur, car le redressement à haute puissance est plus efficace avec le chargeur externe. Une charge de batterie sûre implique l'utilisation d'un bon nombre de relais lors de la connexion et de l'isolement des véhicules et du chargeur, en plus de garantir la sécurité lors de la gestion de conditions potentiellement dangereuses, telles que des défauts à la terre ou des courants de fuite. La plupart des relais utilisés dans ces chargeurs doivent contrôler entre 16 A à 250 VAC et 32 A à 380 VAC sur un système triphasé. Pour des raisons de sécurité, le relais principal de ce circuit devrait être une conception à sécurité intégrée normalement ouverte : en cas de panne du chargeur, l'alimentation du véhicule électrique est coupée. Les fabricants de relais intègrent de nouvelles fonctionnalités dans leurs produits à montage sur circuit imprimé qui aident les concepteurs à respecter les normes et à garantir la sécurité tout en minimisant la complexité. Par exemple, le relais HE-S de Panasonic possède deux contacts à faible résistance de forme A (unipolaires, normalement ouverts) avec un écart de contact de 2 mm requis pour répondre aux exigences de la norme CEI 3,2-61851. Deux relais sont nécessaires dans un système triphasé avec une ligne neutre.

Le relais peut être fourni avec un contact auxiliaire commuté par un actionneur séparé et donc électriquement isolé des contacts principaux. Si ces contacts sont soudés ensemble, les contacts auxiliaires pourront maintenir un écart de 0,5 mm et ainsi commuter jusqu'à 1A à 230VAC. Cela permet aux concepteurs de circuits de disposer des fonctionnalités demandées pour atténuer le soudage par contact et améliorer la sécurité du système. Avec la possibilité de choisir des matériaux et de prendre des décisions de conception intelligentes pour assurer la transmission de grandes quantités de puissance à haute tension, il est possible d'améliorer le processus d'intégration fonctionnelle des relais, même dans les circonstances les plus difficiles. En conséquence, les concepteurs disposent de circuits de contrôle plus compacts, économiques et efficaces pour répondre aux besoins d'un nombre croissant d'applications. Et l'avantage pour les clients réside dans l'apparition de nouvelles alternatives pour utiliser l'énergie électrique en toute sécurité et augmenter le bien-être et l'efficacité au quotidien... des avantages non négligeables à repenser le relais. Si vous envisagez d'intégrer des relais haute tension montés sur PCB dans vos systèmes de gestion de l'alimentation, vous pouvez télécharger un livre blanc de Panasonic qui explique comment intégrer ces composants dans vos conceptions. Et, si vous le souhaitez, vous pouvez également contacter nos spécialistes techniques (dans votre même langue) en cliquant sur le bouton "Demander à un expert" pour résoudre vos problèmes de conception de la meilleure façon possible.