Autor: Mark Patrick, Mouser Electronics

Una de las primeras cosas que solemos mirar cuando compramos un dispositivo alimentado por batería es su duración con una sola recarga. La vida útil de las baterías se ha convertido en un reclamo comercial importantísimo para muchos dispositivos ponibles, pero también es un factor fundamental en el creciente conjunto de sensores IdC y otras aplicaciones similares. La duración de la batería no consiste simplemente en que sea muy prolongada, los factores de forma físicos y las dimensiones tienen limitaciones prácticas y estéticas. Los ingenieros de sistemas integrados deben analizar en detalle el perfil de consumo energético de la aplicación para entender en profundidad cuál es la demanda en tiempo real y cuáles son los factores que influyen en esta. En este artículo, hablaremos sobre la medición del perfil de consumo energético en un sensor IIdC y veremos qué pueden hacer los ingenieros para reducirlo.

Un mundo alimentado por baterías

Quizá estemos pensando en la necesidad de cambiar ocasionalmente la batería de un termostato o un sensor de seguridad inalámbrico que utilizamos en casa. Es un procedimiento muy sencillo que apenas requiere unos minutos y cuesta muy poco dinero. Normalmente, el dispositivo nos avisa a través de una aplicación del móvil de que hay que cambiar la batería. En los dispositivos que usamos a modo de protección —como un detector de humos—, las notificaciones nos ayudan a mantener el sensor funcionando y a evitar que ocurra alguna desgracia.

Ahora bien, imagínese que tiene que cambiar las baterías de cientos de sensores industriales en diferentes emplazamientos. Aunque el cambio de la batería en sí se pueda hacer en pocos minutos, hay que conducir hasta el emplazamiento, buscar cada uno de los sensores y pasar al siguiente. Esto puede acabar siendo muy caro y requerir muchísimo tiempo. Este problema (conocido en inglés como «truck-roll challenge») se ha convertido en un factor oculto y caro de cualquier instalación IIdC.

A fin de mitigar el impacto de los cambios frecuentes de batería, los fabricantes de dispositivos alimentados por baterías deben entender el modo en que su producto consume energía mientras está en funcionamiento, algo que les ayudará a calcular aproximadamente la vida útil de la batería. Este método también es un primer paso imprescindible si queremos cambiar la batería por una fuente de energía alternativa.

Un ejemplo consiste en implementar técnicas de recolección de energía para almacenarla en un supercondensador. Algunas fuentes de energía factibles son la vibración, la energía solar y el calor. Un análisis exhaustivo del perfil de consumo energético del dispositivo y de su ciclo de trabajo permitirá determinar si se puede recolectar y almacenar la energía necesaria para que funcione de manera continua.

La arquitectura de un sensor de batería típico

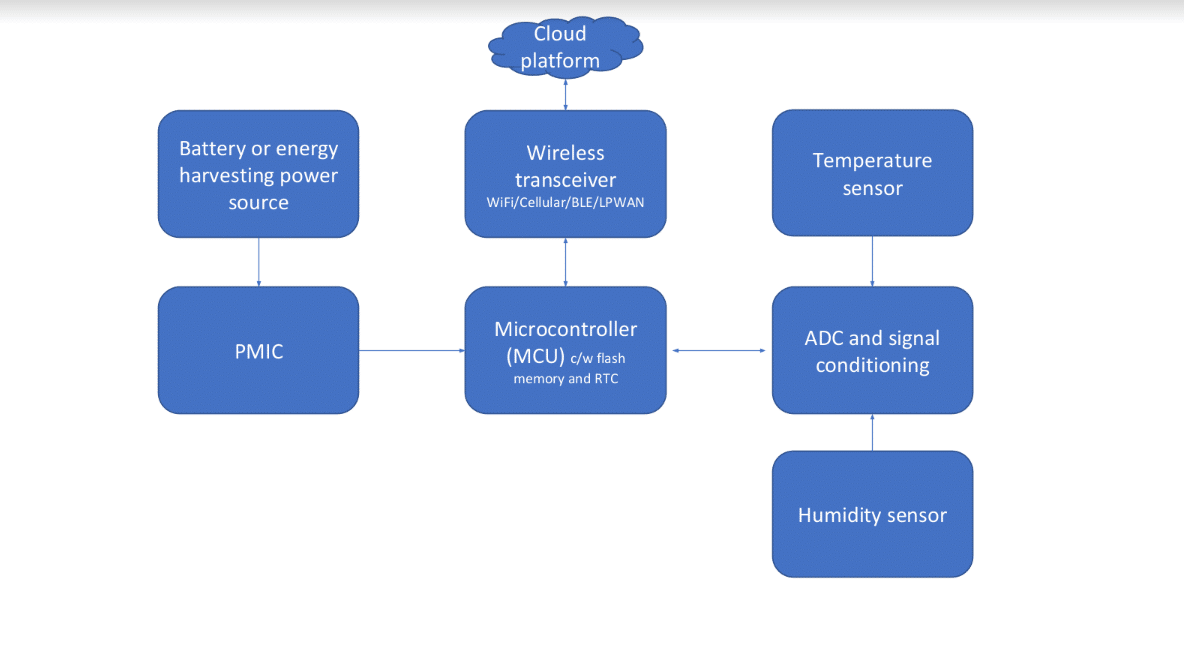

La imagen 1 muestra la arquitectura funcional de un sensor de humedad y temperatura alimentado con batería y conectado de forma inalámbrica a modo de ejemplo. Esta arquitectura es muy común en muchos dispositivos IdC/IIdC empleados para medir distintos parámetros ambientales y generar informes sobre estos.

Imagen 1: arquitectura funcional simplificada de un sensor IdC/IIdC típico (fuente: Mouser).

En el funcionamiento del sensor, el microcontrolador (MCU) pasa por la siguiente secuencia:

- Sale del modo de suspensión.

- Solicita a los sensores las lecturas de humedad y temperatura.

- Comprime los datos del sensor en un formato de protocolo de mensajería.

- /tEl transceptor inalámbrico inicia un enlace a un punto de acceso inalámbrico.

- Los datos se transfieren al sistema principal.

- Todo el dispositivo pasa al modo de suspensión.

La conversión y regulación de la energía en el suministro de la batería se logra mediante un CI de gestión de potencia (PMIC), mientras que otros circuitos se encargan de proporcionar la medición de tensión y corriente. Estos datos se envían a la aplicación principal junto con los datos del sensor.

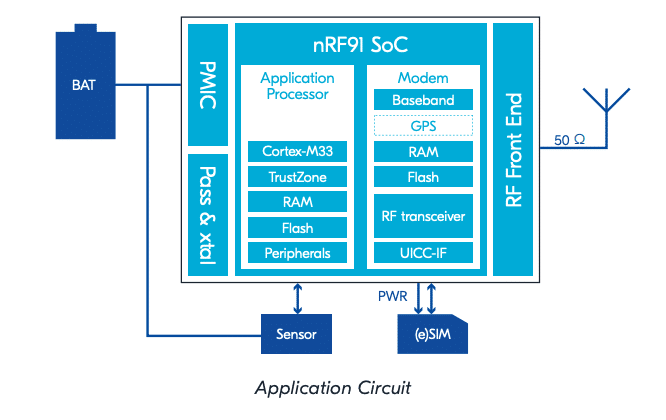

Los microcontroladores inalámbricos de sistema en chip (SoC) y gran integración suelen incluir la mayoría de las funciones de la imagen 1. Un ejemplo de ello es el sistema en cápsula (SiP) móvil nRF9160 de Nordic Semiconductor (véase la imagen 2).

Imagen 2: el nRF9160 de Nordic, un SiP microcontrolador/transceptor inalámbrico, móvil y de gran integración (fuente: Nordic Semiconductor).

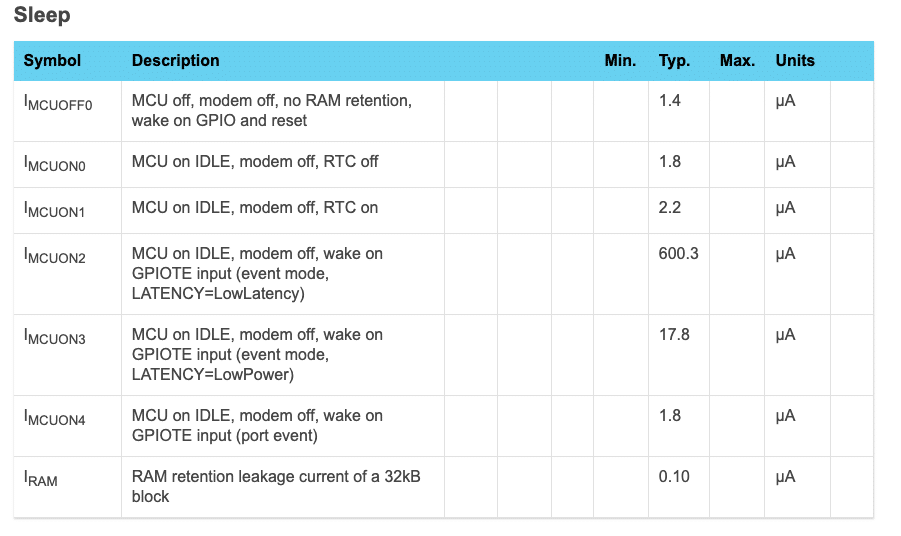

Para completar un diseño, solo hace falta disponer de los sensores y de los componentes correspondientes para el acondicionamiento de la señal. La ficha técnica del dispositivo indica los parámetros individuales del consumo de potencia del microcontrolador y el transceptor inalámbrico en distintos modos de suspensión. La imagen 3 muestra el consumo de corriente típico del MCU en los distintos estados, desde 0,1 µA hasta 600 µA.

Imagen 3: consumo de corriente del MCU nRF9160 de Nordic en distintos modos de suspensión (Fuente: Nordic).

El transceptor inalámbrico se controla de forma independiente, lo que deja margen para administrar su perfil de consumo. Por ejemplo, el firmware integrado podría encargarse de que el transceptor inalámbrico estuviese habilitado solo cuando fuese necesario. Algunos de los periféricos del MCU se pueden poner en suspensión durante esa operación, lo que reduce el perfil de consumo global.

Recursos y retos de la medición del consumo energético

Para estimar la vida útil de la batería de un sensor, es necesario examinar detenidamente el consumo de corriente del dispositivo. Tras establecer un consumo promedio a modo de referencia, los desarrolladores pueden probar distintos métodos para mejorar la predicción de la vida útil de la batería. Estos métodos pueden incluir lo siguiente:

- Secuenciar con cuidado el MCU y el transceptor inalámbrico.

- Apagar los periféricos cuando no son necesarios.

- Cambiar el ciclo de trabajo del dispositivo.

- Experimentar con distintos modos de suspensión.

- Ralentizar el reloj del MCU cuando no esté procesando datos.

Sin embargo, medir con precisión la corriente con un rango dinámico tan elevado es algo complejo que un multímetro digital convencional no puede hacer (DMM).

Normalmente, la corriente se calcula aplicando la ley de Ohm, midiendo la caída de tensión en una resistencia de derivación (algo conocido como la carga de tensión), lo que provoca una reducción de la tensión que se suministra a la carga. Para que una medición de corriente de pocos µA sea precisa y apreciable, esta carga de tensión debe ser lo suficientemente elevada como para que el multímetro la detecte, pero no tanto que reduzca el suministro hasta el punto de provocar que el dispositivo bajo prueba (DUT) se comporte de forma errática. La naturaleza dinámica del funcionamiento del DUT complica aún más este proceso, ya que puede pasar instantáneamente de unos pocos µA a mA. Con las líneas de alimentación típicas de un SoC, de 1,8 o 3,3 V, el cambio dinámico de la carga de tensión provocaría reinicios de caída de tensión en el DUT durante el funcionamiento.

Algunos multímetros de gran precisión están preparados para este tipo de requisitos. Sin embargo, son productos caros que utilizan la conmutación con relés para cambiar los valores de la resistencia de derivación durante el funcionamiento, y el tiempo empleado, incluso con conmutadores de estado sólido, genera una pérdida de precisión en la medida.

Para resolver el problema de la medición de corriente en un rango dinámico elevado, los fabricantes han desarrollado herramientas para elaborar perfiles energéticos a fin de medir y registrar el consumo en tiempo real de forma precisa. Dos ejemplos de esto son el Nordic Power Profiler Kit 2 (PPK) y el Qoitech Otti Arc.

Power Profiler 2

El Power Profiler Kit 2 de Nordic Semiconductor es un dispositivo alimentado por USB con un rango de medición de 200 nA a 1 A y una resolución en función del rango de 100 nA-1 mA. Puede funcionar en modo fuente (suministra la tensión del DUT) o en modo amperímetro (mide la corriente). El PPK tiene una salida configurable por software que puede ir de 0,8 a 5 V CC, con un máximo de 1 A.

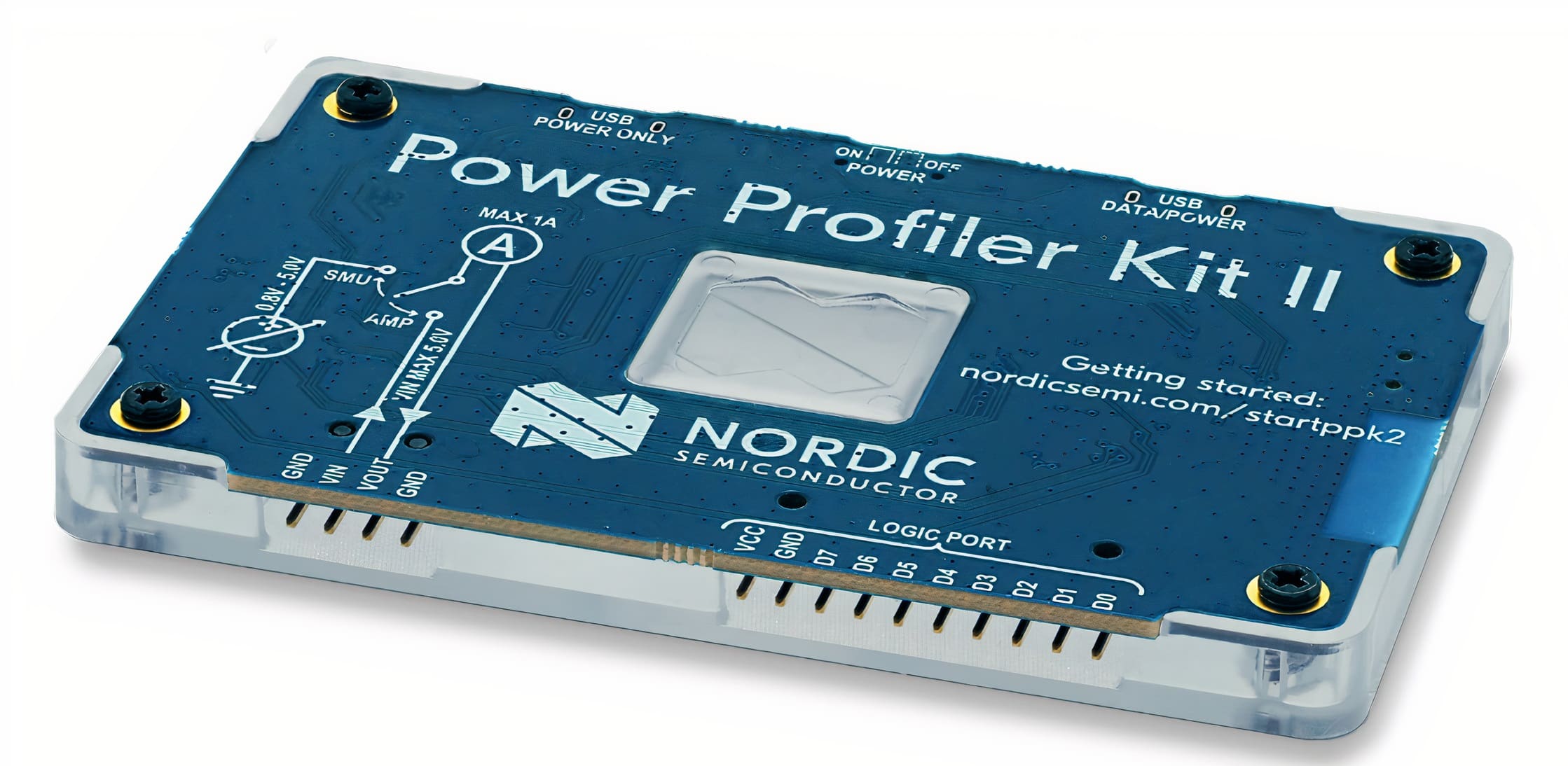

Imagen 4: el Power Profiler 2 de Nordic Semiconductor (fuente: Nordic Semiconductor).

La medición de corriente en tiempo real opera a 100 kS/s y cambia automáticamente entre cinco rangos de medición de corriente para obtener una resolución óptima.

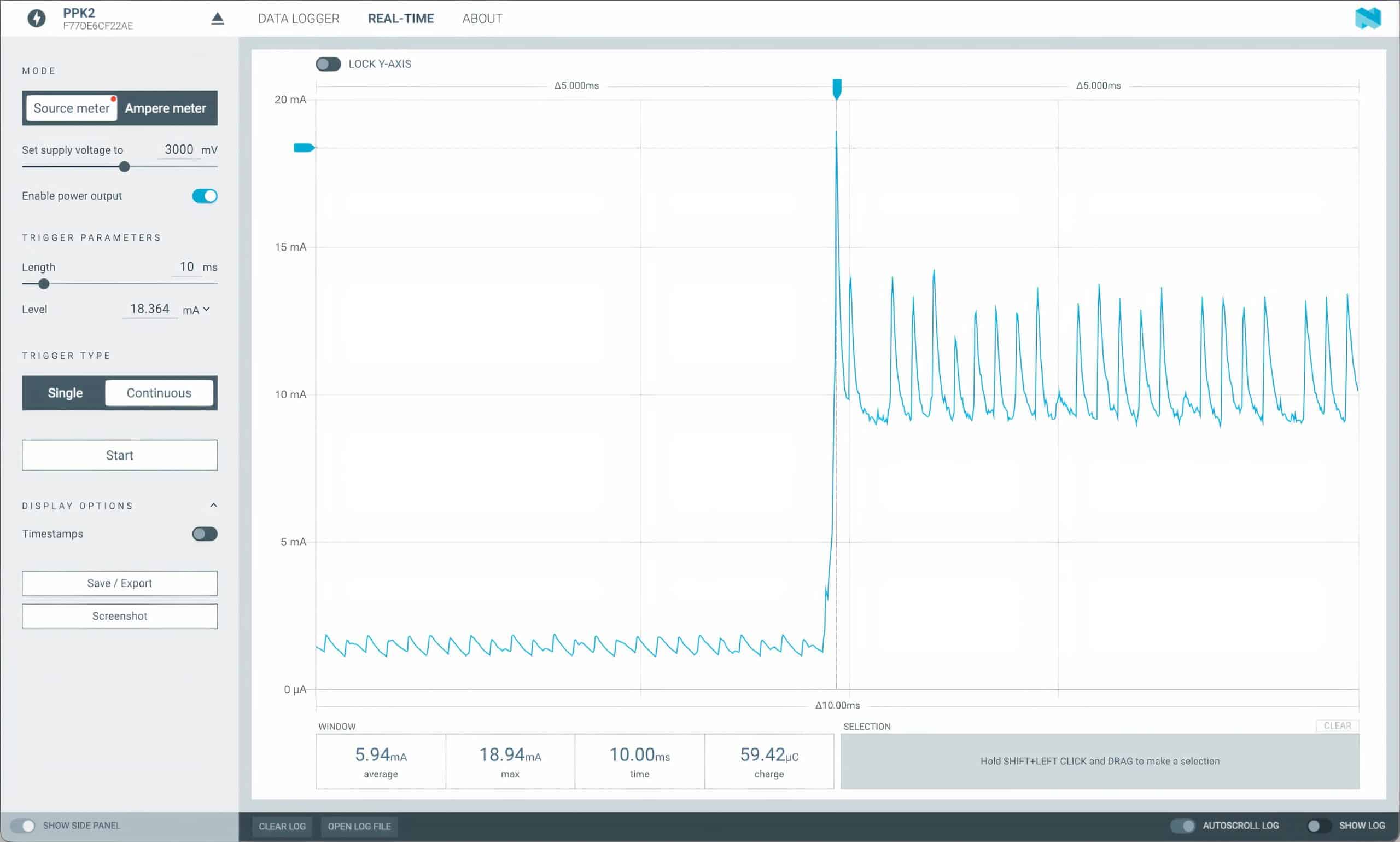

La aplicación para ordenador Nordic Power Profiler se conecta al PPK y dispone de una interfaz desde la que podemos configurar el kit y registrar los datos de la medición. En la imagen 5, se puede ver una captura de pantalla en tiempo real.

Imagen 5: captura de pantalla de la aplicación Power Profiler durante una medición de corriente en tiempo real (fuente: Nordic).

La reducción de la resolución del muestreo desde 100 kS/s hasta 1 S/s, amplía el periodo máximo de registro (de 7 minutos a 500 días).

El PPK2 también dispone de un conjunto de pines GPIO que se pueden conectar al DUT para secuenciar las funciones de control o a un analizador lógico para sincronizar la medición de corriente con el código de aplicación del DUT.

Qoitech Otti

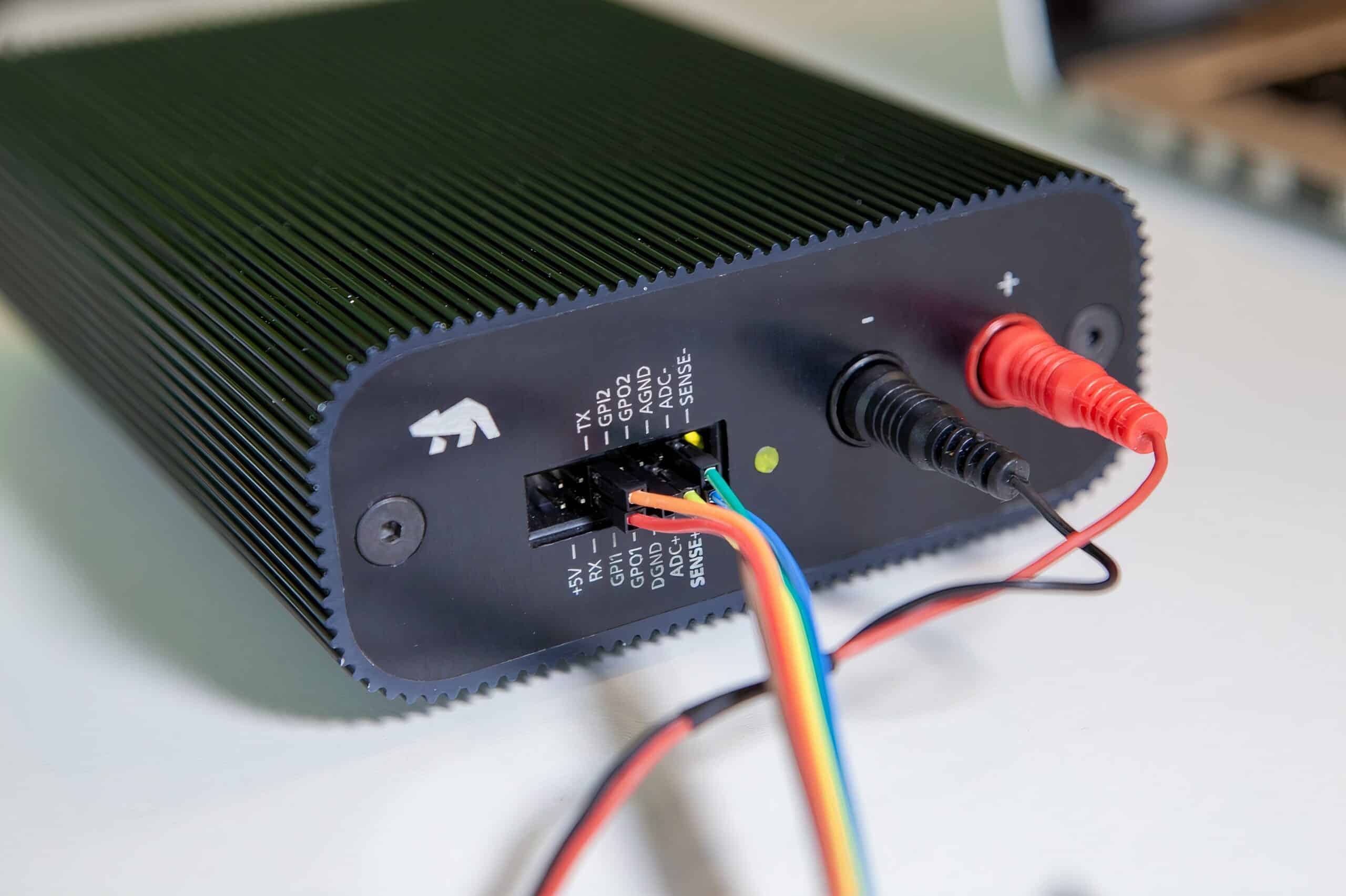

El Qoitech Otti Arc (véase la imagen 6) es un analizador de potencia portátil, compacto y versátil que puede medir ocho órdenes de magnitud —con una resolución máxima de 50 nA—, desde decenas de nanoamperios hasta 5 A.

Imagen 6: el Qoitech Otti Arc, una unidad de medida de precisión de baja corriente (fuente: Qoitech).

El Otti Arc se puede configurar en modo tensión continua o como fuente/sumidero de corriente. El sumidero de corriente ofrece un método para emular distintos escenarios de aplicaciones y baterías y elaborar perfiles de estos, hasta un máximo de 2,5 A. La frecuencia de muestro es de 4 kS/s. Se puede alimentar desde el puerto USB del ordenador principal o con una fuente de alimentación externa.

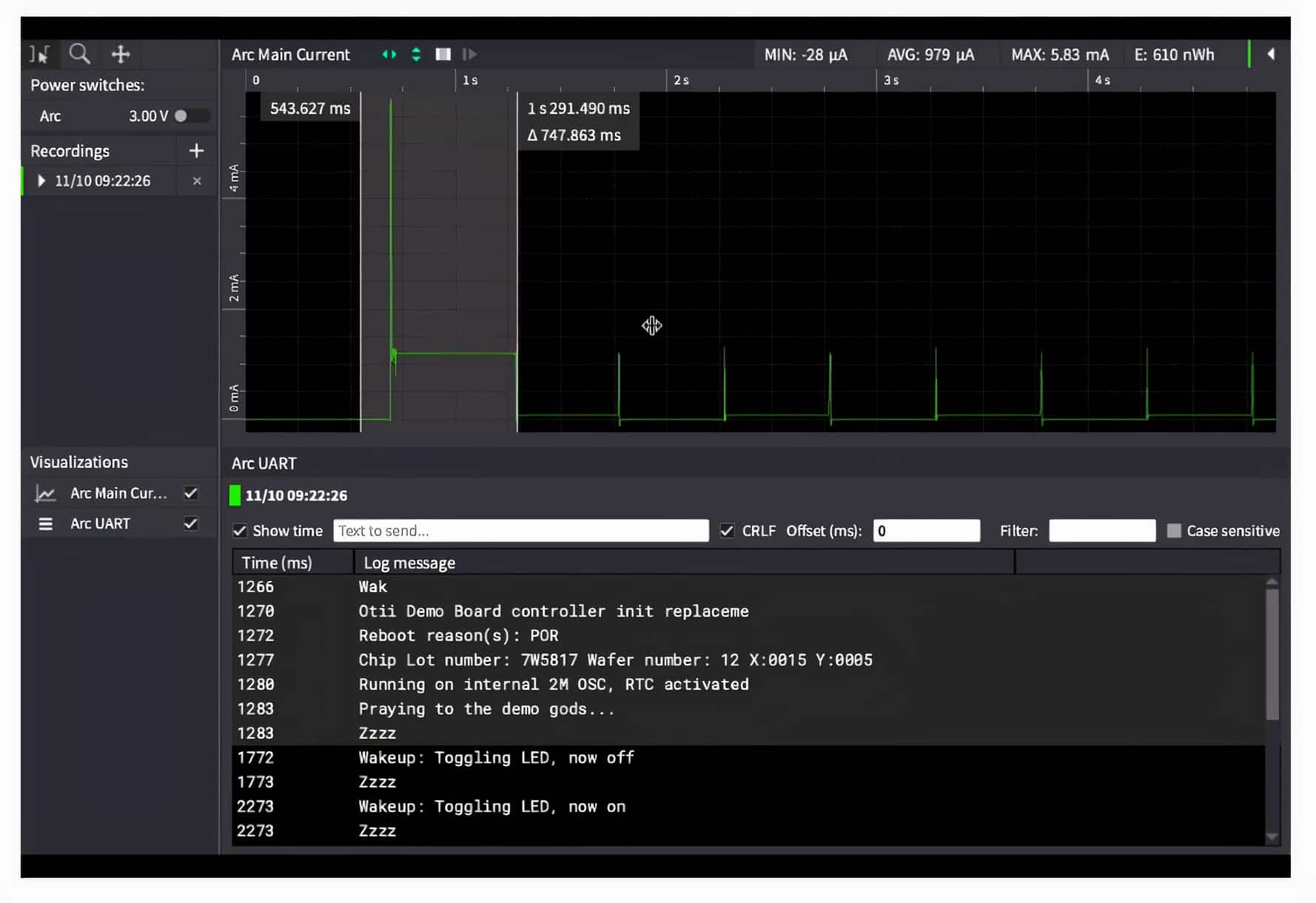

El software del Otti Arc incluye todas las características necesarias para configurar los modos de sumidero y fuente de medición de corriente, así como para registrar el consumo de corriente del DUT. En la imagen 7 se puede ver una captura de pantalla a modo de ejemplo. La línea de tiempo permite aumentar la precisión de las lecturas, y el valor promedio del perfil de corriente aparece en la parte superior de la pantalla.

Imagen 7: el software Otti Arc para ordenador está disponible en Ubuntu Linux, Microsoft Windows y Apple macOS (fuente: Qoitech).

Los pines GPIO están en el panel frontal y se usan para hacer un seguimiento de los estados lógicos y controlar el funcionamiento del DUT a fin de realizar operaciones analíticas.

El perfil energético de los diseños

Para optimizar la vida de la batería, necesitamos entender en profundidad cuál es el perfil de consumo del dispositivo. El nivel promedio de corriente consumida nos ayuda a hacer una estimación, pero los picos tienen una gran influencia durante el funcionamiento habitual. Antes de empezar a optimizar el firmware del dispositivo, deberemos establecer un perfil del consumo de corriente en los ciclos completos del comportamiento del dispositivo. Las dos unidades de las que hemos hablado en este artículo pueden medir con exactitud valores de corriente extremadamente bajos y con un rango dinámico alto. Además, pueden registrar los datos medidos y trazarlos en una línea de tiempo sincronizada en el firmware del dispositivo. Con toda esta información, el desarrollador y el ingeniero de hardware pueden empezar a examinar el código y descubrir cuáles son las opciones para reducir los picos de corriente.