Los ingenieros que trabajan hoy en día en el diseño y la fabricación de dispositivos de microondas y de comunicaciones móviles por RF se enfrentan a nuevos desafíos de prueba derivados de unos esquemas de modulación cada vez más complejos, un número creciente de estándares de comunicaciones, anchos de banda de información cada vez más amplios y nuevas bandas de frecuencia y aplicaciones. Para complicar la situación aún más, a menudo necesitan construir radios integradas u otros subsistemas que funcionen en los dominios tanto analógico (RF e IF) como digital (para el procesamiento de datos de banda base).

El objetivo final de estos ingenieros es convertir sus ideas en productos validados lo antes posible y con la máxima fiabilidad. Con el fin de lograrlo, esperan que sus equipos de pruebas aporten flexibilidad suficiente para acelerar las medidas relativas a problemas de diseño nuevos y complejos, que evolucionen al ritmo de los estándares de comunicaciones y que mantengan un alto nivel de integridad de las medidas (precisión y trazabilidad). Con este tipo de equipos, los ingenieros tienen la garantía de que sus medidas serán absolutamente fiables, proporcionándoles una base sólida para tomar decisiones acertadas de I+D y producción (decisiones integrales).

Instrumentación con una arquitectura pensada para proporcionar flexibilidad, rendimiento e integridad de las medidas

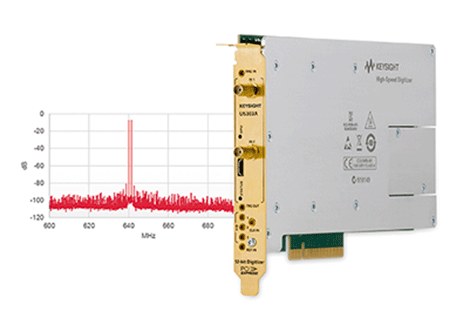

En el caso de la instrumentación de RF y microondas, las arquitecturas de los equipos de medida y prueba suelen combinar: circuitos de hardware físicos para obtener una generación y un análisis de señales de RF de alta calidad con circuitos integrados para aplicaciones específicas (ASIC) y lógica reconfigurable (FPGA) —que se encargan del procesamiento necesario de señales digitales (DSP)—, firmware integrado y software de aplicaciones (Figura 1). Juntos, estos elementos de hardware y software definen la capacidad y funcionalidad del instrumento. Cada elemento del diagrama de bloques del instrumento contribuye a la precisión de medida, el rendimiento, la velocidad, la flexibilidad y, en última instancia, a su nivel de información de la aplicación. Por consiguiente, los diseñadores de instrumentos y los arquitectos de sistemas suelen dedicar grandes esfuerzos a sacar partido de la experiencia en medida acumulada durante décadas para perfeccionar la interacción de estos elementos. Eso les permite optimizar la flexibilidad y las prestaciones de un instrumento determinado en un amplio abanico de condiciones al tiempo que se mantiene la integridad de las medidas (véase la columna lateral, «Definición de la integridad de las medidas»).

La combinación de hardware, lógica reconfigurable, DSP y firmware permite llevar el rendimiento de las medidas a nuevos niveles. Con modelos exactos del trayecto de las señales analógicas, de RF y de IF de un instrumento, por ejemplo, los motores de procesamiento de señales digitales integrados pueden realizar correcciones en tiempo real y compensar la degradación de la señal, lo que mejora la precisión de las medidas y la planicidad de las comunicaciones moduladas digitalmente de banda amplia o las señales de radar. Por este motivo, actualmente los fabricantes de equipos de medida y prueba tratan de integrar estos elementos de hardware y software para mejorar las prestaciones y garantizar, al mismo tiempo, que la complejidad interna del instrumento quede oculta, de modo que los ingenieros de diseño y pruebas de RF puedan centrarse en sus propias tareas y aplicaciones de diseño. Hoy en día hay instrumentos de RF que incluyen módulos de PC internos y actualizables in situ que proporcionan conectividad con el entorno de diseño y ofrecen flexibilidad suficiente para adaptarse a los nuevos estándares, las nuevas CPU y la memoria adicional que utilizan las nuevas aplicaciones, cada vez más exigentes.

Nuevos niveles de flexibilidad y conectividad

En algunos casos, los ingenieros de diseño y pruebas necesitan acceder a los recursos de hardware reconfigurables y al firmware integrado en el interior de los instrumentos para poder adaptarlos a sus necesidades. Les gusta la idea de flexibilidad y quieren sacar partido de ella, pero, por regla general, no se sienten nada atraídos por la complejidad, el tiempo y los esfuerzos extra necesarios para crear nuevas medidas desde cero. Además, cabe la posibilidad de que quieran utilizar en las pruebas parte de su propiedad intelectual relacionada con las medidas funcionales.

Para dar respuesta a esta nueva exigencia de flexibilidad adicional, los fabricantes de instrumentos pueden adoptar dos enfoques estratégicos distintos. El primero de ellos maximiza la flexibilidad del instrumento permitiendo acceder a sus recursos internos, en cuyo caso el ingeniero de pruebas se enfrenta a toda la complejidad del diseño del instrumento. Además, si no se realizan numerosas validaciones y pruebas adicionales contrastadas con estándares de referencia conocidos, este tipo de «desagregación de instrumentos» puede mermar la integridad global de las medidas. Carece de trazabilidad respecto a los estándares, de especificaciones garantizadas y de un proceso de metrología bien definido que respalde las medidas obtenidas. Por consiguiente, el ingeniero de pruebas se ve obligado a dedicar más tiempo a desarrollar la instrumentación básica y la prueba en sí, y luego debe verificarlo todo antes de poder realizar la primera prueba real.

Además, cuanto más específico es el hardware de la aplicación de prueba del ingeniero, más difícil le resultará reutilizar la propiedad intelectual de medida en otras plataformas de pruebas nuevas con módulos lógicos o electrónicos reconfigurables diferentes. Este problema es parecido al que presenta la programación de software. Por ejemplo, por un lado, la programación en lenguajes de alto nivel como C y C++ permite reutilizar el código en distintas plataformas. Por otro lado, la programación en lenguaje ensamblador proporciona más flexibilidad y una ejecución más rápida, pero suele resultar más compleja, y el diseño obtenido depende en gran medida tanto del hardware como de la arquitectura del sistema.

El segundo enfoque estratégico al que pueden recurrir los fabricantes de instrumentos proporciona flexibilidad haciendo especial hincapié en acelerar la obtención de las medidas a la vez que se mantiene su integridad. A diferencia de la primera posibilidad, con este enfoque la complejidad se mantiene oculta a los usuarios finales, por lo que estos pueden concentrarse en sus tareas de diseño y en el flujo de trabajo general.

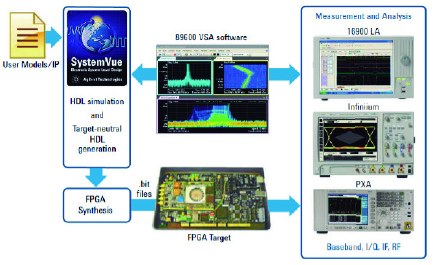

La mejor forma de aplicar este enfoque es emplear un conjunto integrado de componentes de diseño y medida. La estrategia de Agilent Technologies, por ejemplo, proporciona a los usuarios un entorno de diseño y medida integrado que incluye componentes de hardware (como instrumentos con factores de formato modulares y para banco de trabajo) y también de software. Este último se compone de software externo, como el VSA 89600 (para análisis de señales) o Signal Studio (para creación de señales), y también de firmware integrado en el instrumento, como las aplicaciones de medida avanzadas de la Serie X. Estos elementos de hardware y software interactúan a la perfección con las herramientas de automatización para diseños electrónicos (EDA) de Agilent, como el Sistema de Diseño Avanzado (ADS), GoldenGate y SystemVue. También funcionan con software de otros fabricantes, como Visual Studio y MATLAB. De este modo pueden crearse soluciones de medida específicas para aplicaciones nuevas.

En la Figura 2 se explica que acercar la EDA y las medidas permite a los ingenieros transformar sus ideas en productos finales validados de forma más rápida. Para comprender mejor este concepto, pensemos en una situación parecida: la que se ha producido en el sector de los ordenadores. Cuando este sector daba sus primeros pasos, gracias a las arquitecturas y los sistemas operativos abiertos de los PC, cualquier persona podía construirse un PC personalizado a partir de toda una variedad de CPU, discos duros, aceleradores gráficos, sistemas operativos y, por último, software de aplicaciones personalizado. Sin embargo, esta personalización suponía una mayor complejidad y obligaba al usuario a probar su PC personalizado después de haber ensamblado todos esos componentes.

Por el contrario, una estrategia más integrada centrada en las aplicaciones fundamentales de medida y prueba hace que todo esto le resulte más sencillo al usuario. Volvamos a los PC: utilizando ordenadores prefabricados, teléfonos móviles inteligentes, dispositivos de entretenimiento y almacenamiento en la nube, los usuarios pueden personalizar su propia experiencia de forma muy sencilla y compartir sus datos correctamente entre todos sus dispositivos sin apenas esfuerzo. En el ámbito del diseño de RF y microondas, un entorno de medidas «prefabricado» integrado proporciona ventajas similares. Los componentes de diseño y de medida funcionan «sin más». Interactúan a la perfección, por lo que el ingeniero puede dedicarse por completo a sus tareas de diseño y prueba en lugar de tener que construir y verificar software y hardware de medida.

La evolución constante de la instrumentación

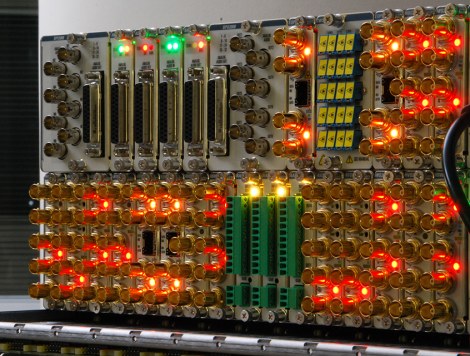

Las fuerzas del mercado y la tecnología seguirán empujando a los ingenieros y los diseñadores a exigir medidas más rápidas mediante soluciones de diseño y medida flexibles y escalables que abarquen los dominios de las señales de RF, analógicas y digitales, con independencia del factor de formato del instrumento. Uno de los aspectos fundamentales de esta tendencia es la mayor integración de tecnologías de señales de RF, de microondas, analógicas y digitales de alta velocidad en los dispositivos que se diseñan actualmente. Un ejemplo de esta integración de varios dominios serían las medidas de calidad de modulación a las que suelen tener que someterse los datos IQ digitalizados capturados con un analizador lógico o de protocolos (Figura 3).

Las soluciones formadas por componentes de diseño y medida integrados pueden abordar estos retos acercando el mundo virtual al real con el fin de integrar el flujo de trabajo del desarrollo de productos, desde la simulación hasta la creación de prototipos y su validación. En un principio solo estará disponible una pequeña parte del diagrama de bloques total (Figura 4). En las primeras fases de un proyecto de diseño nuevo, antes de poder determinar el rendimiento del sistema proyectado será necesario simular gran parte de sus elementos. Es posible que los ingenieros quieran utilizar parte de la propiedad intelectual que ellos mismos han desarrollado, pero, sin una radio completa (por ejemplo, con conversión de subida o bajada de RF), no podrán realizar pruebas a no ser que cuenten con un enfoque integrado que permita simular las piezas que faltan. Cuantas más partes del diseño del sistema completo se materialicen en prototipos, más medidas físicas podrán realizarse y compararse con resultados simulados, y al revés.

Resumen

En un futuro próximo, la amplia mayoría de los diseñadores espera obtener la misma integridad de medida que ofrecen los instrumentos de hoy en día, pero con flexibilidad para admitir nuevos estándares de comunicaciones, anchos de banda de modulación más amplios y, posiblemente, frecuencias todavía más elevadas. Un enfoque que integre componentes de diseño y medida es una forma ideal de dar respuesta a esta necesidad. Sin embargo, para que esta idea se materialice, será necesario que los proveedores de instrumentos sigan desarrollando soluciones de medida integradas pensadas para los ingenieros que combinen los componentes fundamentales descritos anteriormente: los instrumentos (en varios factores de formato), el firmware de los instrumentos y el software de aplicación, así como las herramientas de EDA. Combinar estos componentes aporta una doble ventaja: por un lado, mejora la eficiencia y, por otro, permite a los diseñadores de sistemas de RF y microondas de hoy en día acelerar el lanzamiento de sus productos al mercado.