Los ingenieros de control de hoy en día están atareados en retos cada vez más complejos y se enfrentan a una presión increíble para simplificar los diseños de sistemas. Para mantener el elevado ritmo de esta complejidad, han surgido tecnologías avanzadas que permiten a los ingenieros de control superar los retos comunes.

Desde los bancos de relés a los controladores lógicos programables (PLCs) o a los controladores de automatización programables (PACs), estas herramientas ayudan tradicionalmente a desarrollar soluciones. Aunque de manera inevitable, los nuevos sistemas llegan a ser demasiado complejos para la tecnología disponible, por lo que los ingenieros de control necesitan crear soluciones personalizadas con la combinación de varias herramientas. Es a partir de estas soluciones mediante las que las tecnologías avanzadas siguen evolucionando para simplificar y generar rendimiento. Uno de los últimos ejemplos de esto son los PACs (Programmable Automation Controllers), que ofrece la computación basada en el procesador con la fiabilidad de un PLC (Programmable Logic Controllers). En base a los retos cada vez más complejos, los PACs tradicionales algunas veces no pueden mantener el ritmo de las necesidades tecnológicas avanzadas. Para resolver estos problemas, los ingenieros de control han empezado a agregar hardware personalizado a los PACs de alta potencia para garantizar un control más estricto, una monitorización integrada o una comunicación personalizada. Al crear una solución personalizada, los ingenieros de control pueden resolver normalmente el problema, a pesar de que gastan una cantidad significativa de tiempo en la creación o en la iteración de las herramientas utilizadas para innovar en lugar de centrarse en la propia innovación.

Hay una clara tendencia hacia los sistemas que son dinámicos, complejos, distribuidos y conectados entre sí. Los sistemas que unen la cibernética y el mundo físico son conocidos como sistemas ciber-físicos e incluyen aplicaciones tales como máquinas inteligentes o fábricas inteligentes. Por supuesto, las aplicaciones de sistemas ciber-físicos están a nuestro alrededor e incluyen aplicaciones más allá de la industria de la automatización industrial, tales como redes eléctricas inteligentes, redes de tráfico de vehículos, edificios inteligentes, robots cooperativos, telecomunicaciones, sistemas de automoción y de aviónica. Estos sistemas a menudo requieren la combinación de control avanzado, adquisición de datos, monitorización de condiciones, visión artificial y movimiento avanzado. Además, los sistemas múltiples necesitan comunicarse e interactuar entre sí y con el mundo exterior para trabajar más eficazmente. Este concepto se entiende comúnmente como IoT (Internet of Things). Para mantenerse al día con esta tendencia, los ingenieros no pueden seguir perdiendo el tiempo en reconstruir sistemas dispares hechos de PACs o PLCs y hardware personalizado. En su lugar, deben centrarse en la innovación de sistemas avanzados de ingeniería para resolver los grandes desafíos de hoy en día.

Afortunadamente, hay una mejor manera de aprovechar la flexibilidad del diseño personalizado sin dejar de disfrutar de las ventajas del hardware disponible en el comercio como PACs o PLCs. Este sistema combina la flexibilidad de una FPGA programable por el usuario con la naturaleza fiable de un PAC. Esto puede sonar poco familiar a los diseñadores de controles que están más acostumbrados a la lógica de escalera de las puertas lógicas, aunque todos los PACs, PLCs y controladores embebidos contienen elementos de procesamiento. Algunos incluso contienen FPGAs o ASICs que se utilizan para el procesamiento de señales y temporización, aunque los chips no sean programables por el usuario. Estos diferentes elementos de procesamiento son análogos a una herramienta básica como un martillo. Al caminar por el pasillo de herramientas de la ferretería, se puede observar una gran variedad de martillos colgados en la pared. Mientras que la mayoría de ellos podrían tener otras funciones de martillo (por ejemplo, clavar clavos o romper objetos), es muy importante utilizar la herramienta adecuada para cada trabajo. La automatización basada en PC es como un martillo de orejas de propósito general. Esto quiere decir que es lo suficientemente versátil para la mayoría de las aplicaciones, aunque es deficiente en operaciones más avanzadas, ya que es demasiado duro para funcionar correctamente como un martillo de goma, demasiado ligero para actuar como un martillo de herrero y demasiado pequeño para servir como un buen martillo de carpintero. El procesador de punto flotante estándar es ideal para una amplia gama de aplicaciones, aunque se queda corto en aplicaciones que requieren temporización de alta velocidad, disparo, tiempos de latencia ajustados, bucles de control rápidos o protocolos personalizados, aquí es donde una FPGA programable por el usuario es ventajosa. Los procesadores de coma flotante se pueden utilizar también para el procesamiento de señales y control, sin embargo, estos son costosos en comparación con una FPGA o un DSP cuando se utilizan con algoritmos repetitivos. Mientras que las FPGAs son ideales para el procesamiento intensivo de algoritmos, están limitadas en la flexibilidad del tiempo de ejecución. Es la combinación de estos elementos de procesamiento combinado con la capacidad del usuario para programarlos lo que hace que los nuevos PACs, PLCs y controladores embebidos sean una base ideal para una plataforma.

Aunque ha habido enormes avances en la tecnología, la tendencia hacia sistemas ciber-físicos presenta un verdadero reto. A medida que el ritmo del cambio se acelera, la nueva y más compleja tecnología emerge más rápido que nunca. Muchas organizaciones se están quedando cada vez más atrás en la curva tecnológica, debido a que el logro de resultados de alta calidad es cada vez más caro y la gran mayoría del tiempo de desarrollo personalizado es destinado a tareas de bajo valor.

Es posible crear un sistema complejo mediante partes de diferentes proveedores y hardware personalizado, pero ¿a qué coste? Cuando llega de forma inesperada la siguiente actualización, debido al final de la vida de una de las partes (EOL: End Of Life) o por un nuevo requisito del cliente, los ingenieros de control se enfrentan a un nuevo conjunto de problemas similares. Si una parte crítica queda obsoleta (EOL) o los vendedores deciden cambiar sus protocolos de comunicación, todo el sistema está en riesgo de verse comprometido. Cuando esto ocurre, los ingenieros de control deben resolver un conjunto similar de retos basados cada vez en una pequeña parte del sistema cambiante. Además, la creación y mntenimiento de un sistema como este requiere grandes equipos especializados que son costosos e ineficientes, ya que cada miembro del equipo tiene que convertirse en un experto en una determinada parte del sistema, incluyendo los expertos en el dominio, programadores, ingenieros de pruebas VHDL, ingenieros de validación, documentación y soporte.

Los diseñadores de sistemas pueden mirar a la industria de la telefonía móvil para ver que las plataformas son la clave de la rápida innovación. Si miramos 10 años atrás, antes de los sistemas operativos iOS o Android, cada teléfono se fabricaba desde cero. Cada experto de dominio o desarrollador de aplicaciones tenía primero que encontrar la manera de interactuar con todos los diferentes tipos de hardware y sistemas operativos antes de que pudieran empezar a pensar en cómo crear características diferenciadoras. Como resultado, el conjunto de características era muy limitado y los teléfonos más caros solo tenían las características de poder consultar el correo electrónico y actuar como una PDA. Unos años más tarde, Apple hizo algo revolucionario, creó una plataforma única que eliminaba la necesidad de un diseñador para resolver tareas de bajo nivel, como interactuar repetidamente con hardware diferente. En cambio, este método basado en plataforma ayuda a los diseñadores a centrarse en la innovación mediante el software. Al simplificar el hardware, los desarrolladores de diseños pueden utilizar muchos de los mismos bloques de construcción del software para centrarse en la diferenciación de una parte del sistema. Apple podía actualizar el hardware, proporcionar nuevos sensores y más potencia de procesamiento y permitir que el software evolucionase sin problemas con el hardware. Después de más de un millón de aplicaciones, los expertos de dominio todavía están descubriendo nuevas formas de innovar. El mismo método se puede aplicar con la automatización industrial gracias a una plataforma unificada, lo cual hace posible que los ingenieros de control se centren en la innovación en lugar de hacerlo en la integración.

La aplicación del principio de plataforma a la automatización industrial le da también un nuevo significado al término “sistema modular”. En una plataforma, el hardware y el software son modulares y reutilizables. Esto significa que los ingenieros pueden ahorrar tiempo de desarrollo mediante la reutilización de muchos de los bloques principales de software para construir un sistema, lo que hace posible dedicar el tiempo a innovar en lugares donde pueden crear diferenciación. Una plataforma modular de hardware y software integra muchos de los sistemas anteriormente dispares en un único sistema sobre el que innovar. Este método simplifica también el diseño personalizado, ya que permite a los expertos de dominio trabajar sobre el software y hardware de desarrollo sin conocimientos de informática o VHDL. Además, los expertos del dominio pueden acceder a una red mundial de socios de integración de sistemas que son expertos en la prestación de asistencia en los comienzos, formación y soporte. Este método basado en plataforma está disponible e incluye hardware adaptable disponible en el comercio que combina la fiabilidad y el control de un PAC con la flexibilidad de una FPGA.

Las plataformas se prueban para simplificar la complejidad del diseño del sistema e incrementar la eficiencia. Una de estas plataformas está disponible gracias al controlador diseñado por software NI CompactRIO, que se basa en la arquitectura de E/S reconfigurables (RIO) de NI LabVIEW. Esta integra perfectamente un procesador en tiempo real con una FPGA programable por el usuario que se conecta a E/S modulares y se programa con el software de diseño de sistemas LabVIEW.

Esta potente plataforma facilita la ingeniería de algoritmos rápidos y soporta abiertamente varios modelos de computación. Aún más, la plataforma de hardware y software se organiza en torno a una metodología “design V” que es ágil y está basada en plataforma con herramientas de simulación y verificación integradas que reducen los costes de desarrollo y el riesgo al mismo tiempo que facilita resultados de alta calidad. Un ejemplo de esta plataforma que se utiliza para diseñar máquinas inteligentes complejas proviene de la colaboración de Viewpoint Systems y The Gleason Works (ver Figura 1). Estas empresas crearon una máquina más inteligente que desafiaba el método convencional de acabado fino de los dientes de los engranajes. En lugar de confiar en la física pasiva para pulir los engranajes, lo que llevaría a una solución de compromiso entre el refinado de superficies dentadas o los errores de espaciado, Viewpoint y Gleason crearon una máquina más inteligente para lograr lo mejor de ambos mundos. Utilizando análisis sofisticados para monitorizar y controlar el proceso de refinado, fueron capaces de producir engranajes de más alta calidad utilizando un 30 por ciento menos de tiempo.

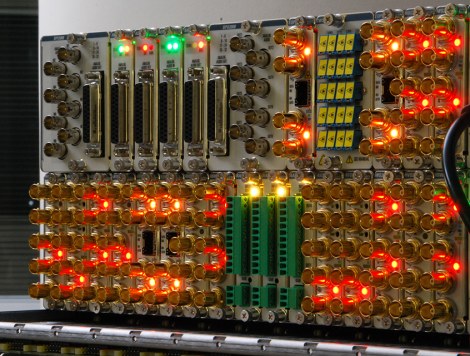

El método basado en la plataforma de NI con el que se combina el hardware CompactRIO disponible en el comercio y el software LabVIEW continúa expandiéndose gracias al nuevo controlador de alto rendimiento CompactRIO que integra las últimas tecnologías, incluyendo procesadores de doble núcleo Intel Atom y las FPGAs Kintex-7 de Xilinx (ver Figura 2). Gracias a este potente procesador, los ingenieros pueden simplificar la complejidad de su sistema mediante la adición de capacidades de adquisición y procesamiento de visión artificial. Además, gracias al soporte para una interfaz de usuario embebida y al puerto de pantalla incorporado, los ingenieros pueden simplificar aún más su sistema mediante el control directo de la HMI local desde el controlador. Este nuevo controlador es ideal para aplicaciones en entornos duros y proporciona una transferencia de datos flexible y de altas prestaciones gracias a las E/S de la serie modular C. Mediante el uso de un método basado en plataforma, los ingenieros pueden portar código sin problemas al mismo tiempo que aprovechan la tecnología más reciente.

Gracias a industrias tales como la del fresado de acero, la energía, el transporte, la minería, los textiles y los semiconductores, la necesidad de máquinas inteligentes está impulsando la demanda de una mejor tecnología de diseño de control de máquinas.

Los PACs y los controladores embebidos que utilizan la reciente tecnología de procesamiento híbrido pueden ayudar a avanzar y simplificar el diseño de máquinas al cambiar la arquitectura de varios sistemas dispares mezclados con tecnología disponible en el comercio y personalizada a un menor y más consolidado número de controladores diseñados por software.

Esta plataforma de nueva generación de controladores embebidos no reemplazará a muchos de los antiguos baluartes del mundo del proceso.

Más bien, estos controladores son ideales para la nueva generación de máquinas inteligentes y se adaptan mejor a los diseñadores más avanzados que buscan llegar al mercado más rápidamente con una arquitectura simplificada.