Los dispositivos electrónicos y módulos de control registran una enorme demanda procedentes de los sectores de consumo, industria, medicina y automoción. Para cubrir las diversas exigencias de los diseñadores de equipamiento y de los usuarios finales, muchas aplicaciones están sometidas a limitaciones extremas en cuanto al tamaño; algunos ejemplos de ello son el tamaño de bolsillo o los formatos vestibles, que o bien se ajustan a los estándares consolidados o sustituyen a la tecnología más antigua, como las bombillas incandescentes, o satisfacen las limitaciones de encapsulado en aplicaciones como las unidades de control electrónico en el automóvil.

En su esfuerzo por lograr un mayor rendimiento en unas dimensiones más reducidas, los diseñadores superan las reglas establecidas en aspectos como el trazado de la placa y la fabricabilidad. Para mantener el ritmo del progreso sin comprometer la calidad y la fiabilidad se necesitan nuevas soluciones dentro de una serie de disciplinas de la ingeniería como los encapsulados de los componentes, montaje, test y gestión térmica.

Nueva generación de materiales térmicos

Se necesitan soluciones versátiles y creativas para la gestión térmica con el fin de afrontar la continua miniaturización de los montajes y la creciente densidad de potencia. Se está produciendo un rápido desarrollo de materiales compatibles con el montaje automático que se manejan fácilmente en la línea de producción, se pueden colocar de manera precisa en cantidades medidas con exactitud y resultan apropiados para volúmenes de producción pequeños, medios o grandes. Entre estos materiales se encuentran materiales de interfaz térmica moldeables y dosificables, materiales líquidos y adhesivos que ofrecen un elevado rendimiento térmico. Los sustratos térmicos también están evolucionando con la llegada de nuevos dieléctricos avanzados e indicados para aplicaciones que exigen un rendimiento térmico muy elevado.

Materiales de relleno moldeables

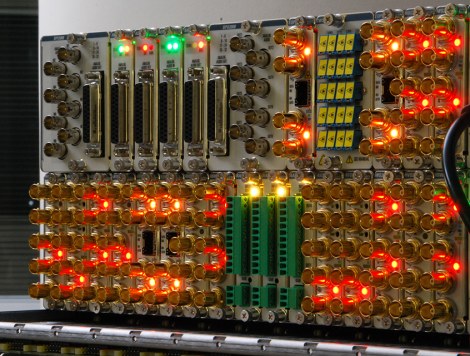

La extrema miniaturización de los montajes electrónicos está provocando el aumento de la densidad de potencia, especialmente en dispositivos como accionamientos de motores pequeños y módulos o controladores de LED. Allí donde la práctica habitual habría recurrido a un material de relleno previamente cortado y situado entre los CI o los dispositivos de potencia y el disipador de calor o carcasa de metal correspondiente, la colocación manual del material térmico puede resultar difícil y necesitar mucho tiempo. En general, los fabricantes están sometidos a la presión de minimizar los procesos de montaje manual para reducir los costes operativos y maximizar la calidad del producto final.

Para superar los retos a los que se enfrentan actualmente los fabricantes está surgiendo una nueva generación de materiales de relleno moldeables. Este tipo de materiales térmicos se puede depositar mediante equipamiento de dosificación automática para ayudar a mantener el ritmo de producción y eliminar las imprecisiones e inconsistencias relacionadas con los procesos manuales. La evolución es rápida y los nuevos materiales ofrecen a los ingenieros una variedad cada vez más amplia de propiedades como conductividad térmica y dureza shore para adaptarse a las diversas exigencias de aplicación.

La transferencia eficiente del calor en aplicaciones térmicas depende fundamentalmente de la capacidad del material de relleno térmico de transferir calor en su interior y de impregnar los interfaces en los que se aplica. Los materiales líquidos de Bergquist se suministran dentro de un amplio rango de conductividades térmicas y están especialmente diseñados para rellenar huecos grandes e irregulares, así como para impregnar y adoptar la forma de una amplia variedad de topografías de superficie. Debido a que el material de relleno se dosifica y se impregna en estado líquido, prácticaente no añadirá esfuerzo alguno a los componentes durante el proceso de montaje. Por este motivo, los materiales de relleno moldeables son ideales para aplicaciones en las que sea preciso proteger componentes o interconexiones frágiles. Los diseñadores deben recurrir a fórmulas con propiedades especiales como una elevada resistencia al desprendimiento para aplicaciones en las que la forma del depósito tiene una importancia crítica, o una baja desgasificación para su uso en aplicaciones ópticas.

Bergquist ha colaborado con los principales proveedores de equipos de dosificación para garantizar la óptima compatibilidad entre materiales térmicos y dosificadores, simplificando así la configuración de un proceso controlado y repetible. Como resultado de estos programas existen unas directrices detalladas a disposición de los ingenieros de procesos para ayudarles en aspectos como la selección de la boquilla (figura 1), los ajustes de la máquina, los patrones de dosificación y las condiciones ambientales, como temperatura ambiente y humedad.

Los materiales térmicos moldeables pueden ser bicomponentes, como la gama Gap Filler de Bergquist, cuya conductividad térmica es de 1,0W/m-K a 4,0W/m-K, así como una baja elasticidad y deformación. Son ideales para su uso con componentes montados sobre placas de PC con una carcasa metálica adyacente o un disipador de calor. Los materiales se pueden curar a temperatura ambiente o a una temperatura elevada y no generan residuos. El producto curado es seco al tacto y no se separa del interfaz durante el ciclo térmico. El Gap Filler 3500S35 es una fórmula de elasticidad ultrabaja que ofrece un reblandecimiento superior y excelentes propiedades de moldeabilidad para su uso con componentes frágiles y extremadamente sensibles a los esfuerzos mecánicos.

Los materiales líquidos de interfaz térmico se utilizan en aplicaciones que necesitan dosificación, bajo esfuerzo y facilidad de reutilización. Los materiales líquidos como

Liqui-Form™ 2000 son ideales en aplicaciones de muy alta densidad de potencia, como montajes con circuitos sin encapsulado unidos a una cubierta disipadora de calor, aplican un esfuerzo muy bajo a los componentes durante el montaje y se caracterizan por su adherencia natural por lo que permanecen en su sitio. No necesitan curado, mezcla o refrigeración, lo cual facilita su manejo en la línea de producción.

Adhesivos térmicos: dos en uno

En aplicaciones como los controladores de alta potencia que necesitan un gran número de dispositivos de potencia unidos a un disipador, la sustitución de las fijaciones mecánicas por un adhesivo térmico puede ayudar a aumentar la productividad de montaje de forma significativa. La dosificación de un adhesivo líquido de silicona monocomponente como

Liqui-Bond SA se puede realizar automáticamente y a alta velocidad con una mínima intervención humana para completar el montaje. Estos materiales también se pueden depositar mediante serigrafía. Los adhesivos Liqui-Bond SA están diseñados para mantener su estructura y estabilidad en un amplio rango de temperaturas y en entorno adversos. Además sus ligeras propiedades elásticas ayudar a compensar las incompatibilidades entre coeficientes de dilatación.

También hay disponibles cintas adhesivas térmicamente conductoras como la gama Bergquist Bond-Ply para su uso allí donde sea factible. El adhesivo acrílico térmicamente conductor a ambos lados de la cinta permite unir difusores o disipadores de calor a los componentes o las placas de circuito impreso, evitando así el uso de fijaciones mecánicas. Los diseñadores pueden añadir opcionalmente un refuerzo de fibra de vidrio o de poliamida. La Figura 2 muestra cómo se puede utilizar el adhesivo térmico reforzado con fibra de vidrio Bond-Ply 100 para unir un disipador a un procesador de alto rendimiento.

Los sustratos térmicos aumentan la densidad de potencia

En aplicaciones como los convertidores de potencia, carriles térmicos, accionamientos de motores e iluminación de estado sólido, un sustrato térmico puede ayudar a incrementar la densidad de potencia, reduciendo así el número de componentes de potencia y maximizando la fiabilidad de dispositivos como los LED. Cuando se diseña con LED en concreto, con lámparas de sustitución de bombillas incandescentes o pequeños módulos de iluminación, los suministradores de LED recomiendan a menudo añadir un gran número de taladros metalizados a través del material estándar FR4 de la placa para alejar el calor del emisor. El uso de un sustrato térmico en lugar de FR4 puede ayudar a evitar un diseño tan complejo de la placa, así como permitir que el diseñador controle la temperatura operativa de unión. Esto aumenta la fiabilidad del sistema y mejora el mantenimiento del nivel de lumen del LED dando como resultado un rendimiento constante y una vida operativa más prolongada.

Las tecnologías de sustrato como Direct-Bond Copper (DBC) o los materiales cerámicos de película gruesa ofreces unas excelentes propiedades térmicas. Por otro lado, un sustrato de tipo metálico aislado (Insulated Metal Substrate, IMS®) como Bergquist Thermal Clad®, proporciona una solución robusta desde un punto de vista mecánico y también económica, y está muy indicado para aplicaciones que necesiten una conexión eléctrica a la placa de base.

La capa metálica de la base puede ser de aluminio o cobre y de una medida estándar, si bien también hay disponibles espesores no estandarizados. Hay directrices disponibles para ayudar a los diseñadores a seleccionar la resistencia, el peso y el coeficiente de expansión térmica óptimos para maximizar el rendimiento y la fiabilidad de la unión de soldadura en la aplicación objetivo. También se pueden aplicar acabados estándar o pulido, así como anodizado transparente, negro, azul o rojo de las capas base de aluminio. El rendimiento de un IMS de alta calidad generalmente supera a otras alternativas como las placas laminadas y térmicamente avanzadas que constan de láminas previamente impregnadas y láminas metálicas difusoras de calor.

La elección del dieléctrico es un elemento importante que determina el rendimiento de un IMS en la aplicación objetivo. El dieléctrico es una combinación de polímeros que proporciona un elevado aislamiento eléctrico, una unión muy resistente y capacidad para resistir el envejecimiento térmico, con material cerámico de relleno que asegura una baja impedancia térmica y mantiene una alta rigidez dieléctrica. Para ofrecer un rendimiento óptimo y permitir una solución a un precio competitivo en una amplia variedad de aplicaciones está disponible Thermal-Clad IMS con diversos componentes dieléctricos multiaplicación (Multi-Purpose, MP), de alta temperatura (High-Temperature, HT) o especial para iluminación de alta potencia (High-Power Lighting, HPL). El dieléctrico HPL es muy fino, tan solo 38µm, y tiene una impedancia térmica muy baja que proporciona un rendimiento térmico de 0,30°C/W según RD 2018, y es capaz de resistir altas temperaturas. Thermal-Clad HPL IMS está disponible en una variedad casi infinita de formatos; entre ellos hay versiones con orificios individualizados, en forma de estrella y cuadrada, indicados para las aplicaciones de LED de potencia más habituales (figura 3).

Aunque se pueden comparar varios tipos de sustratos de diferentes fabricantes mediante las cifras de conductividad térmica indicadas en las hojas de datos, estas cifras muchas veces no tienen en cuenta las variaciones del espesor del material, las resistencias interfaciales y los materiales de refuerzo. Por este motivo, la impedancia térmica es siempre la mejor medida para prever el rendimiento en una aplicación del mundo real. Además, la información relativa a los procedimientos de test ayuda a los ingenieros del cliente a verificar las cifras indicadas y a comparar productos de varios proveedores de forma independiente. Con este fin, Bergquist utiliza estándares de test reconocidos internacionalmente o, allí donde no se encuentran disponibles, ofrece la información sobre sus métodos de test de manera gratuita.

Conclusión

Pese a los incesantes avances en la eficiencia de los componentes y los circuitos electrónicos, como procesadores, semiconductores de potencia, convertidores de datos, amplificadores y LED de potencia, cada vez se ha de disipar más energía calorífica para cubrir las exigencias del usuario final de un mayor rendimiento del sistema en unas dimensiones físicas cada vez menores. Se necesitan soluciones avanzadas de gestión térmica para proporcionar a los diseñadores el control de las temperaturas internas de funcionamiento con el fin de asegurar su fiabilidad.

Los materiales térmicos moldeables y los sustratos térmicos IMS son dos de las categorías que evolucionan con mayor rapidez entre los productos de gestión térmica, son capaces de ofrecer el rendimiento térmico necesario y de contribuir el progreso hacia un montaje totalmente automático con una mínima intervención humana.