Por qué el control de temperatura es tan importante en un soldador y cuáles otros aspectos de calidad y económicos tiene que cumplir? Solo comprendiendo estos y otros puntos claves de la soldadura manual es posible elegir la herramienta que mejor se adapta a una específica aplicación.

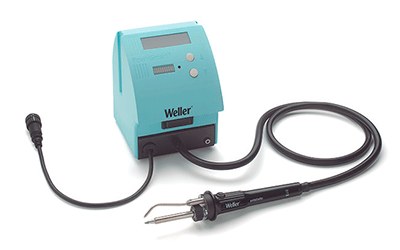

Autor: Dr. Ing. Luca Chiochia (Sales Application Engineer Iberia & South France, Weller Tools GmbH).

La soldadura es un proceso en el cual se unen dos piezas de metal fundiendo y haciendo fluir en la unión un metal de llenado (soldadura), teniendo este último un punto de fusión más bajo que las piezas a unir.

Una unión de soldadura de calidad permite una conexión eléctrica y mecánica de larga duración que se puede conseguir solo con la temperatura de proceso adecuada. Para entender este concepto es conveniente resumir el proceso de soldadura en un proceso de tres etapas:

1. Se alinea el pin del componente SMD al pad de soldadura situado sobre una lámina de cobre.

2. Se aplica calor al pin, a la soldadura y a la lámina; la soldadura se funde y empieza a fluir hasta el pin.

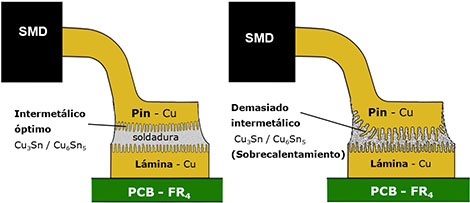

3. Se forma una unión intermetálica entre el pin y la lámina de cobre cuando el calentamiento continúa hasta aproximadamente 30ºC encima del punto de fusión. Si el proceso de calentamiento se interrumpe brevemente después de fundir, entonces no se llegará a formar una unión intermetálica suficiente: se crea una „soldadura fría» que fallará prematuramente.

Una soldadura fría es fácil de detectar y se debe a una insuficiente transmisión de calor pero un exceso de calor es igualmente peligroso para la unión aunque en muchos casos no se suele notar. De hecho, un proceso de soldadura sobrecalentado debilita la fuerza de la unión de soldadura.

El sobrecalentamiento produce demasiado intermetálico y una estructura a grano grande en la unión; por estas razones la resistencia a fuerzas de tensión y de corte se reduce drásticamente. El resultado será un fallo prematuro de la unión.

Podemos hacer entonces las siguientes conclusiones:

1. Una „soldadura fría» tiene una fuerza de intermetalico insuficiente y fallará prematuramente.

2. Un calentamiento adecuado hasta 240 – 250°C determina la máxima fuerza de la unión.

3. Demasiado calor debilita la unión de soldadura y causa un fallo prematuro.

4. El control exacto de temperatura de la unión DEBE hacerce en TODOS los casos

Cómo garantizar una soldadura manual de calidad

Una vez evidenciada la relevancia de un control de temperatura exacto en la unión de soldadura es importante determinar cómo conseguir con eficacia este control. Aportando una fuente de calor, típicamente un soldador, la temperatura en la unión aumenta mientras va absorbiendo calor a la fuente: esto evidencia que la soldadura manual es un proceso dinámico. Por eso el principal requisito es que la temperatura de la punta del soldador sea idealmente constante, controlada en todo momento por medio de un sensor y que el soldador sea capaz de reaccionar rápidamente a una pérdida de calor en la punta. Si una estación de soldadura no puede detectar y reaccionar a una pérdida de calor en la punta, entonces es INÚTIL para hacer soldaduras de calidad. Un sensor tiene que medir la temperatura del soldador lo más cerca posible a la extremidad de la punta. Por otro lado, es importante que haya un contacto térmico de calidad entre la resistencia calefactora y la punta porque esto determina la rapidez de la respuesta térmica. Solo de esta manera es posible garantizar una soldadura manual de calidad.

¿Cuales son las diferentes tecnologías de calentamiento disponibles en la soldadura manual?

En general hay cuatro tipos de tecnologías de soldador válidas y disponibles en el mercado:

1. Calefactor de tipo exterior donde la punta en cobre macizo está insertada en el eje del calefactor (ej. soldadores Weller® de la línea Magnastat).

2. Línea Silver de Weller® donde una punta maciza de masa reducida está en contacto con la sección transversal del calefactor.

3. Calefactor de tipo interior donde el calefactor macizo está insertado en el eje de la punta de soldadura (ej. Línea respuesta de potencia de Weller®).

4. Sistema a cartucho donde la punta y el calefactor son una unidad inseparable (ej. línea Punta Activa de Weller®). Cada una de estas tecnologías ofrece ventajas diferentes más o menos evidentes según el tipo de aplicación, por este motivo Weller® tiene una gama completa que incluye todas éstas tecnologías ofreciendo a cada aplicación específica la herramienta de soldadura más adecuada. Una vez identificados los pre-requisitos que tiene que tener un soldador, también hay que considerar que el tipo de aplicación afecta mucho la capacidad de un soldador de garantizar una soldadura de calidad. Existen dos parámetros fundamentales para definir el tipo de aplicación: la masa a calentar y la superficie disponible de contacto.

La mayoría de las personas piensa que una soldadura muy pequeña tiene una masa reducida mientras que una soldadura grande tiene una masa grande – ESTO NO ES VERDAD! Con las tecnologías multicapa de hoy en día, HAY QUE CONSIDERAR si una soldadura está conectada a un plano de masa.

Todas las „pequeñas» soldaduras tienen el mismo tamaño, pero la demanda de calor difiere tremendamente! Si la soldadura es pequeña y la demanda de calor muy elevada es más crítico que la posición del sensor esté más cerca de la extremidad final de la punta y que la punta esté integrada con la resistencia, solo así es posible detectar lo antes posible la más pequeña pérdida de calor en la punta.

En otras aplicaciones con menor demanda de calor o donde se pueden emplear puntas más grandes también es muy importante pero no tan crítico que el sensor esté cerca del punto de contacto, permitiendo el uso de sistemas a punta separable de la resistencia que ofrecen en estos casos ventajas no solo económicas sino también de calidad y fiabilidad.

¿Cuáles aspectos de calidad y económicos tiene que cumplir un soldador?

A la hora de elegir una tecnología los aspectos de calidad (en particular la calidad de proceso y una elevada productividad) son muy importantes pero hay que tener en consideración también aspectos económicos como los costes de mantenimiento, la fiabilidad del producto y los tiempos improductivos.

Cuando se les preguntó cuándo y qué tipo de equipo de producción habría que comprar, Henry Ford dijo: «Si necesitas un equipo y decides no comprarlo, descubrirás pronto que has pagado por él sin tenerlo». Este mensaje tiene como lógica conclusión la de comprar aquellos equipos que permiten ganar más dinero de lo que cuestan. Un equipo permite ganar dinero cuando funciona:

• Bien (Calidad de proceso)

• Rápidamente (Elevada productividad)

• Económicamente (Bajos costes de mantenimiento)

• Continuamente (Bajos tiempos improductivos)

A cada ampliación su herramienta más adecuada

Con sus diferentes tecnologías de calentamiento y de punta, Weller® se adapta específicamente a las exigencias de cada aplicación de soldadura manual para que el resultado sea mejor, más rápido y económico.

Tecnología punta activa para aplicaciones de micro soldadura en pequeñas soldaduras con grandes planos de masas

Esta tecnología innovadora ofrece calentamiento de precisión y control de temperatura específicamente para aplicaciones de micro-soldadura. La punta cartucho totalmente integrada de 40/55W ofrece la máxima recuperación térmica para puntas finas del mercado. Muy indicada para dominar aplicaciones de microelectrónica sensibles a la temperatura, sus principales ventajas se pueden resumir en:

• El tiempo de calentamiento y de recuperación más rápido del mercado

• Tiempos de respuesta excelentes incluso con las puntas más finas

• Óptima solución para soldar al microscopio

• Cambio rápido de la punta en caliente sin necesidad de herramientas adicionales

Tecnología respuesta de potencia para aplicaciones de soldadura con grandes planos de masas con tamaño de pad desde pequeño/mediano hasta grande

Ésta tecnología recientemente mejorada por Weller® maximiza el rendimiento de soldadura desde las puntas más pequeñas hasta las más grandes. Un balance perfecto entre la potencia (65W, 120W & 200W), la respuesta, el control de temperatura y el bajo coste de las puntas convierte esta tecnología única en la solución más atractiva, diseñada para cumplir con los estándares industriales más elevados. Esta tecnología se puede resumir en:

• Máxima potencia y respuesta rápida

• Posición optimizada del sensor

• Cumple con los estándares industriales más elevados

• Gama de puntas más amplia de bajos precios

Tecnología línea silver para aplicaciones universales SMT/THT con requerimiento térmico mediano

Las puntas de masa reducida ofrecen la mejor transferencia térmica al precio más bajo de todas las gamas de puntas. El calefactor de 80W de diseño ergonómico y la empuñadura tipo lápiz convierte esta tecnología en la más indicada para aplicaciones universales donde el precio de la punta es un factor decisivo. Sus ventajas principales:

• Transferencia térmica efectiva gracias al núcleo en plata

• Calentamiento y recuperación rápida

• Diseñado para aplicaciones universales

• Puntas de masa reducida con el precio más bajo

Weller© está orgullosa de ofrecer soluciones de sobremesa completas muy enfocadas no solo en la calidad, productividad y en los costes operativos, sino también en la protección de la salud del operador y del ambiente. Por esto sus sistemas de soldadura WX comunican con otros equipos Weller© de extracción de humos y de precalentamiento activándolos / desactivándolos solo cuando se suelda, evitando así gastos innecesarios de energía e inútiles ruidos de fondo.

Para más información visite www.weller-tools.com www.weller.es

Etiquetas

soldador weller; manual de soldadura; manual del soldador; micro soldadura; micro soldador; soldador microsoldadura; weller soldador; soldadura manual; control de temperatura