Cuando tenemos problemas de interferencias electromagnéticas (EMI) en un equipo terminado de diseñar, la primera idea que nos viene en mente es el uso de ferritas para filtrar las EMI en los cables. Muchas veces usamos la primera ferrita que tenemos a nuestro alcance. Pero no somos conscientes de que tal vez no es la ferrita más adecuada para solucionar el problema. Además, dependiendo de como se use la ferrita, los resultados pueden no ser los deseados.

Debemos decidir si usar la ferrita en modo común o en modo diferencial. También es conveniente saber la corriente que circula por el cable si la ferrita se dispone en modo diferencial, para no saturarla.

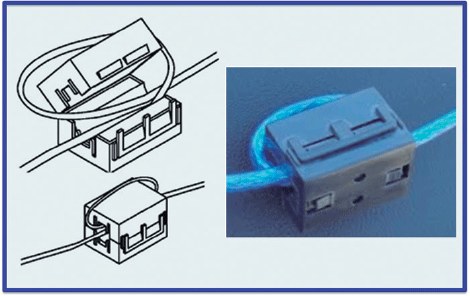

Conviene tener en cuenta los parámetros principales de la ferrita, como su impedancia en función de la frecuencia, sus dimensiones y si su núcleo está dividido (figura 1) o cerrado (figura 2), para aplicarla convenientemente. Una ferrita es un componente ferromagnético que elimina el ruido entre su generador y su receptor atenuando las EMI en un conductor.

Las EMI se pueden propagar de dos maneras:

• Por radiación, como una onda plana electromagnética en el espacio libre. Su supresión requiere el uso de blindajes con materiales conductores o absorbentes o la reducción en su origen.

• Por conducción, a través de un conductor. Muchas veces las EMI conducidas por un cable se convierten en emisiones radiadas, al actuar el cable como una antena. Una solución para evitar estos problemas de EMI es atenuar las emisiones conducidas por el cable cerca del lugar de origen, usando ferritas, para que luego no se conviertan en emisiones radiadas.

El acoplamiento por conducción es la forma más común de transmisión de EMI en un equipo a través de los cables. Cuando se estudia un problema de EMI, muchas veces se pone atención en los componentes críticos, olvidando los cables. Un cable puede captar EMI y llevarlas a otras áreas del equipo a través suyo.

Usualmente estos tipos de acoplo de EMI son en modo común en los cables internos y externos de los equipos. Una forma sencilla y asequible de reducir este acoplo es usar ferritas, evitando el uso de filtros más complejos.

Las ferritas incrementan la impedancia para obtener una atenuación entre la fuente de EMI y su receptor, aumentando la impedancia de entrada del circuito del receptor con el objetivo de reducir la amplitud de la corriente ruidosa. También amortiguan el “Q” de la fuente de EMI y de la “antena receptora”, insertando pérdidas para amortiguar el comportamiento frecuencial indeseado.

Para el control de las EMI, a veces se usan filtros de bajo coste con unas buenas prestaciones en un amplio margen de frecuencia. Tener altas prestaciones con un filtro tradicional L-C-L necesita muchas L’s y C’s, pero pueden aparecer indeseadas resonancias a alta frecuencia.

Lo que se necesita es una alta atenuación para las EMI que no afecte a la alimentación de CC o AC, o a las señales deseadas. Esto se consigue de forma efectiva usando ferritas.

La selección de una ferrita

La selección del tipo de ferrita adecuado se basa en la optimización de sus prestaciones de supresión. Al seleccionar una ferrita, para resolver un problema de EMI, es necesario considerar algunos aspectos importantes de la aplicación:

• Las frecuencias de las EMI donde se necesita tener la máxima atenuación. La ferrita más adecuada debe ofrecer el valor de impedancia más alto a las frecuencias de las EMI (generalmente cubren un amplio espectro).

• La forma del núcleo de la ferrita, que por lo general queda definida por el tipo de cable.

• Los requisitos de instalación para decidir usar una ferrita con núcleo dividido o cerrado.

• El nivel de atenuación final para obtener una máxima supresión de las EMI.

Las ferritas para el filtrado de cables están disponibles en diferentes formas y pueden ser:

• Ferritas divididas para ser montadas en cables ya instalados en el equipo (figura 1). Este tipo de ferritas está pensado para su fácil instalación cuando aparece un problema de EMI, cuando el diseño del equipo ya está terminado. También facilita su montaje durante su producción.

Una vez cerradas, la distancia entre las dos partes de la ferrita tiene baja influencia en las prestaciones magnéticas. La impedancia queda muy afectada, mientras que la capacidad de manejar más corriente aumenta. Las dos partes de la ferrita se unen gracias a unos clips especiales.

• Ferritas en forma de núcleos cerrados (figura 2) para ser montadas en el proceso de producción. Estas ferritas se incorporan al equipo pasándoles los cables con una o varias vueltas antes de montar los conectores.

Para la correcta selección de una ferrita debemos empezar por determinar la máxima caída de tensión en alterna a baja frecuencia o en corriente continua que sea aceptable, aproximadamente:

Siendo Imax la intensidad máxima que debe circular por el cable, RF la resistencia de la ferrita a baja frecuencia y VCC la tensión de alimentación. Los fabricantes de ferritas dan la corriente máxima posible para cada ferrita en sus catálogos.

Es importante saber que intensidad pasa por el cable: mayor intensidad implica mayor tamaño de ferrita para evitar su saturación, si se usa en modo diferencial. A nivel frecuencial debemos saber el ancho de banda de las señales y las EMI para no atenuar las señales deseadas, determinando el rango de frecuencias de las EMI, para seleccionar el material de ferrita apropiado para ese rango.

A nivel dimensional, la forma (diseño) y la masa del núcleo de ferrita afectan significativamente al valor de la impedancia de la ferrita. La impedancia varía casi proporcionalmente con la longitud geométrica del núcleo de la ferrita. Específicamente, en el caso de seleccionar una ferrita para un cable debemos:

• Seleccionar un núcleo de ferrita que se ajuste bien sobre las dimensiones exteriores del cable. El núcleo debe deslizarse fácilmente sobre el cable durante su instalación.

• Cuando sea posible, instalar una ferrita a través de cables en una configuración en modo común (todos los hilos del cable dentro del mismo núcleo de ferrita). Para ello se debe pasar un par o más de hilos del cable por el interior del núcleo de ferrita para que la ferrita sea equivalente a un choque en modo común, con la ventaja de que no se saturará por las altas corrientes.

• Instalar la ferrita en el cable cerca de la fuente de ruido.

Atenuación de las EMI con ferritas

Cuando se utiliza una ferrita en un cable, las señales de baja frecuencia no quedan afectadas. A bajas frecuencias, una ferrita es equivalente a una inductancia constante con bajas pérdidas que sólo causa un pequeño aumento en la impedancia. Normalmente las EMI son de frecuencias elevadas. Las pérdidas magnéticas aumentan con la frecuencia. En la frecuencia de resonancia ferromagnética, la permeabilidad disminuye rápidamente a cero, mientras que la impedancia alcanza un máximo (figura 3). A partir de la frecuencia de resonancia, la impedancia se vuelve completamente resistiva a frecuencias más altas, e incluso es capacitiva con pérdidas. Mientras que en filtros con inductancias, la frecuencia de trabajo debe permanecer por debajo de la frecuencia de resonancia, con las ferritas se logra la supresión efectiva de las EMI hasta frecuencias mucho más altas de la frecuencia de resonancia.

Como se ha dicho, alrededor de la resonancia ferromagnética, la impedancia de una ferrita es en gran parte resistiva, lo que es una característica favorable por varias razones:

• Una inductancia de bajas pérdidas puede resonar con su propia capacidad parásita en serie, lo que lleva a una impedancia casi cero. Cuanto más resistiva es la impedancia, menos puede resonar y se vuelve prácticamente independiente de las impedancias de la fuente y de la carga.

• Una resistencia convencional disipa las EMI en lugar de reflejarlas hacia su fuente. Las pequeñas oscilaciones de alta frecuencia pueden afectar negativamente al funcionamiento del circuito. Por lo tanto, es mejor absorberlas con la ferrita.

• La forma de la curva de impedancia cambia en función de las pérdidas de los materiales. Un material con altas pérdidas mostrará una variación suave de la impedancia en función de la frecuencia y una atenuación real de banda ancha. La figura 4 muestra las gráficas de impedancia en función de la frecuencia de varios tipos de materiales ferromagnéticos.

La impedancia: materiales y dimensiones

Una ferrita se fabrica con un material cerámico homogéneo compuesto de varios óxidos. Su constituyente principal es el óxido de hierro, con pequeñas cantidades de otros materiales (Ni, Zn, Mn) para lograr unos parámetros (L, R y Z) específicos en función de la frecuencia. El material con Ni y Zn tiene baja permeabilidad. El material con Mn y Zn tiene mayor permeabilidad. La resistividad se controla con la composición de los materiales.

Las ferritas tienen una “impedancia de pérdidas” dependiente de la frecuencia que proporciona una significativa atenuación de ruido no deseado y casi no tiene atenuación para las señales deseadas. Su alta permeabilidad magnética concentra el campo magnético dentro de su núcleo. El beneficio es tener altas L, R y Z con un tamaño pequeño.

La composición del material de ferrita es lo que más afecta a la impedancia: el material de alto contenido de níquel funciona mejor y permite obtener ferritas más pequeñas, más ligeras y más baratas. El material de ferrita de bajo rendimiento requiere el uso de núcleos más grandes y más pesados.

La curva de impedancia puede derivarse de la curva del propio material y de la curva de la permeabilidad magnética (es compleja). Dado que la impedancia compleja consiste en su parte reactiva y su parte resistiva, la permeabilidad debe tener también dos partes para ser representativa.

La parte real (μ’) correspondiente a la resistencia y la parte imaginaria (μ’’) correspondiente a la reactancia inductiva (las pérdidas). Ver sus gráficas en la figura 5. La figura 6 muestra las fórmulas que relacionan la impedancia, la resistencia y la reactancia inductiva con la parte real (μ’) y la parte imaginaria (μ’’) de la permeabilidad magnética.

La manera más simple para estimar la impedancia de una ferrita con diferentes dimensiones es observar la curva de impedancia de un núcleo de referencia. Hay dos factores que tienen que ser corregidos: las dimensiones magnéticas efectivas y el número de vueltas (figura 7).

Los parámetros con el índice 0 corresponden al núcleo de ferrita de referencia. El número de vueltas N es siempre un número entero. Media vuelta geométrica es una vuelta magnética. Las dimensiones magnéticas Ae (área magnética de la sección del núcleo) y Ie (longitud magnética efectiva del núcleo) se calculan a partir de las dimensiones geométricas, conforme a la norma IEC 205. En el caso de tener simetría cilíndrica se puede aplicar la fórmula :

Donde:

D: diámetro externo

d: diámetro interno

L: longitud del núcleo

Ae: área magnética efectiva del núcleo

Ie: longitud magnética efectiva del núcleo

Temperatura

Dado que la impedancia es directamente dependiente de la permeabilidad magnética y de las pérdidas de una ferrita, también es importante evaluar los efectos de la temperatura sobre los parámetros del material intrínseco de la ferrita. El comportamiento de la permeabilidad frente a la temperatura puede ser muy distinto en función del tipo de material.

En general al aumentar la temperatura, el valor de la impedancia tiende a disminuir, pero el grado de disminución depende asimismo de la frecuencia. La variación de la impedancia en función de la temperatura es más acusada a altas frecuencias y casi no cambia a bajas frecuencias.

Conviene consultar en el catálogo del fabricante de la ferrita que deseamos el cambio del valor de la impedancia de la ferrita en función de la temperatura sobre todo cuando el equipo debe funcionar en entornos con una gran variación de temperatura, por ejemplo en los componentes de automoción (-40º a +85ºC).

Corriente continua

Muy a menudo se requiere la supresión de las EMI en los cables que llevan la alimentación hacia el equipo en corriente continua o en corriente alterna de baja frecuencia. En estos casos es necesaria la compensación de la corriente para evitar la saturación de la ferrita y, consecuentemente, la pérdida de impedancia.

La compensación de corriente se basa en el principio de que en los cables que pasan a través de un núcleo de ferrita, la corriente continua (en el positivo) y en su retorno (en el negativo) están generalmente equilibradas.

La corriente neta es cero y no se produce la saturación. En otras palabras, las corrientes generan flujos opuestos de igual magnitud que se cancelan entre sí. Las EMI, sin embargo, por lo general se desplazan en la misma dirección en todos los conductores (en modo común) y provocan un flujo en la ferrita que es suprimido por el aumento de la impedancia. Aparece un desplazamiento positivo en la frecuencia del máximo de impedancia y una leve disminución de su valor al aumentar la intensidad en CC o de baja frecuencia.

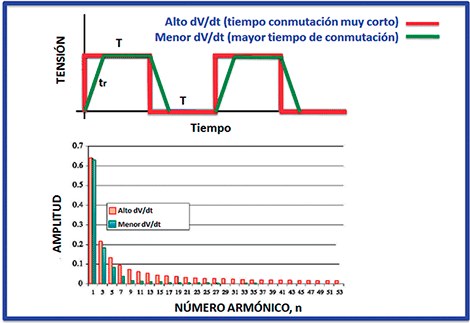

En la figura 8 el filtro con dos ferritas dispuestas en modo diferencial redondea la forma de onda de la señal, reduciendo su ancho de banda.

En cambio, el toroide dispuesto en modo común no modifica la forma de banda de la señal.

En la figura 9, las dos ferritas dispuestas en modo diferencial, además de redondear la forma de onda de la señal, filtra las EMI de alta frecuencia.

El toroide dispuesto en modo común filtra las EMI sin cambiar la forma de onda de la señal. Todo esto es aplicable cuando el cable lleva la alimentación en corriente continua o en corriente alterna de baja frecuencia.

La corriente de alimentación (en corriente continua) induce una alta intensidad de campo en el núcleo de ferrita, que la puede llevar a la saturación si está dispuesta en modo diferencial.

Cuando no es posible tener una corriente de compensación (de retorno) en la misma ferrita, tienen que tomarse en cuenta los efectos de la corriente. La impedancia disminuye junto con la permeabilidad, especialmente en la región de las bajas frecuencias.

Una solución es compensar la pérdida de impedancia mediante el aumento de las dimensiones geométricas del núcleo de la ferrita (cuanto más largo es el núcleo, mayor es su impedancia). Otra forma de reducir este efecto negativo es introducir una pequeña separación en el núcleo de la ferrita, pero esto sólo es factible en los tipos divididos, separando un poco las dos partes del núcleo.

La influencia de la corriente continua se puede calcular rápidamente. La intensidad de campo inducida es directamente proporcional a la corriente:

H: intensidad de campo mag-

nético

N: número de vueltas

I: intensidad de corriente

continua

Ie: longitud magnética efectiva

del núcleo

Si este campo provoca una saturación significativa o no, se puede ver en la curva de la inductancia en función del campo magnético (H) debido a la corriente continua. Sin embargo, esto sólo indica la disminución de la impedancia a baja frecuencia. La impedancia a alta frecuencia disminuye menos. Ver la figura 10 para observar un ejemplo del efecto de la disminución de la impedancia al aumentar la intensidad en corriente continua.

Una vez más, la impedancia se puede calcular a partir de curvas de referencia si muestran la impedancia en función de la frecuencia con la intensidad de corriente continua (CC) como parámetro. En primer lugar, la intensidad corriente continua se traslada a la corriente que induce la misma intensidad de campo en el núcleo de referencia, por lo tanto, la misma cantidad de saturación del núcleo:

I: intensidad

I0: intensidad de referencia

N: nº vueltas

N0: nº vueltas de referencia

Ie0: longitud magnética efectiva

del núcleo de referencia

Ie: longitud magnética efectiva

del núcleo

Para un núcleo en forma toroidal, tubular o perla, la magnética efectiva es:

Donde:

L: longitud del núcleo de ferrita

D: diámetro exterior

d: diámetro interior

Así, la reducción relativa de la impedancia debe ser la misma:

Zen CC: impedancia en corriente continua

Z: impedancia

Z0: impedancia de referencia

Z0 en CC: impedancia en corriente

continua de referencia

Con la impedancia Z de nuevo igual a:

El concepto de la atenuación

Cuando es necesario expresar la eficacia de una ferrita en decibelios (dB), su impedancia se debe convertir a pérdidas de inserción. La pérdida de inserción es la relación entre la tensión resultante sobre la impedancia de carga con y sin ferrita (figura 11):

PI: pérdidas de inserción

V: tensión en la carga con la

ferrita

V0: tensión en la carga sin la

ferrita

ZG: impedancia del generador

ZF: impedancia de supresión de

la ferrita

ZC: impedancia de la carga

El sistema de impedancias de generador y carga 50 ohmios / 50 ohmios, usado para poder realizar las medidas de las pérdidas de inserción comparables y repetitivas, es el típico en las gráficas en los catálogos de los fabricantes:

Pero los diseñadores deben ser conscientes de que las pérdidas de inserción dependen de la impedancia del generador y de la impedancia de la carga. En su aplicación, el generador y la carga normalmente no tendrán una impedancia fija de 50 ohmios. Podrían tener impedancias reactivas, dependientes de la frecuencia, y bastante diferentes de 50 ohmios.

La pérdida de inserción es un parámetro estandarizado para la comparación, pero no va a predecir directamente la atenuación en la aplicación, ya que no es un parámetro directo de la ferrita. Es recomendable comprobar los valores de atenuación, probando el circuito real para encontrar desviaciones causadas por las impedancias reales del sistema. Cuanto menor sea la impedancia del circuito, mayor será la atenuación usando el mismo núcleo de ferrita.

La impedancia típica de los cables de E/S en modo común es del orden de los 300 Ω. Para ser efectiva, una ferrita debe tener una impedancia ZF de 300 Ω o más a baja frecuencia.

La atenuación (AT) requerida se determina midiendo la corriente de EMI en modo común usando una sonda de corriente con el suficiente ancho de banda (aconsejado sobre los 250 MHz) y comparándola con el límite requerido.

La diferencia entre los dos valores es la atenuación requerida. Usando el valor de impedancia por defecto de 300 Ω para la impedancia característica del cable, la impedancia de la ferrita a seleccionar será:

AT: atenuación deseada

ZF: impedancia de la ferrita

Se seleccionará la ferrita bajo la premisa de aplicar la ferrita sin ninguna vuelta. Si su impedancia es menor a la requerida, se añadirán vueltas considerando que la impedancia aumentará con el cuadrado del número de vueltas, como se ha visto antes. Recordar que el límite del número de vueltas está sobre las 5 vueltas.

La impedancia y las vueltas

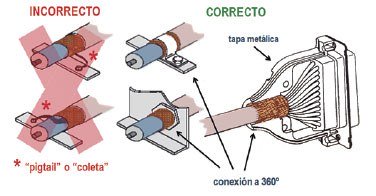

El diámetro interno del núcleo de ferrita queda determinado por las dimensiones del cable y el número de vueltas que queramos tener. Conviene que el diámetro interno de la ferrita quede suficientemente ajustado al diámetro del cable. Si no es así, la pérdida de impedancia y el flujo disperso resultante se convierte en inductancia mutua con otras partes del circuito que estén cercanas.

La impedancia se ajusta principalmente por la longitud geométrica de la ferrita, por el número de ferritas usadas y por el número de vueltas de cable en cada ferrita. La impedancia depende linealmente de la longitud geométrica de la ferrita y logarítmicamente de las demás dimensiones. Si se usan varias ferritas en el mismo cable, sin ninguna vuelta, su efectividad decrece más allá de tres ferritas (figura 12). De acuerdo con ello, el núcleo de ferrita más adecuado sería el tipo más grande con un diámetro interior coincidente con las dimensiones exteriores del cable a filtrar. Pero esto sólo se aplica si el coste o el gran tamaño o el peso no son un problema. Por tanto, por razones de coste, normalmente se prefiere un tamaño mínimo con propiedades óptimas.

Una solución simple para un cable flexible es enrollar 2 o 3 vueltas (incluso 4 o 5 vueltas han demostrado ser eficaces en algunas circunstancias) en un núcleo de ferrita con un gran diámetro interno. La figura 13 muestra una ferrita dispuesta en modo común con 4 vueltas de cable. El diámetro interior grande con respecto al diámetro del cable e incluso una corta longitud geométrica de la ferrita (pequeña impedancia) se compensan mediante el uso de más de una vuelta gracias a la proporción:

donde N es el número de vueltas y Z la impedancia de la ferrita. No se recomienda el uso de más de cuatro o cinco vueltas en un núcleo de ferrita. Ejemplo: 4 vueltas proporcionan 42 = 16 veces la impedancia de una espira, al atravesar el núcleo de ferrita. Además, con cada espira añadida, el cambio del pico de impedancia cambia a una frecuencia ligeramente inferior.

Aunque el número de vueltas aumenta la impedancia, la capacidad parásita entre las vueltas de cable, que también es proporcional al número de vueltas, disminuye la frecuencia en la que se produce el pico de máxima inductancia. Esto da lugar a un peor rendimiento a frecuencias más altas. La figura 14 muestra la variación de la impedancia en función de la frecuencia variando el número de vueltas (de 1 a 5 vueltas).

La localización de las ferritas

La posición de la ferrita en el cable es también un aspecto importante para obtener el mejor rendimiento en la aplicación. Para los fines de filtrado, la colocación de la ferrita debe estar tan cerca como sea posible a la fuente de EMI a fin de lograr su supresión de forma más eficaz. Cuando se aplica sobre un cable de E/S que pasa a través de un conector, en la envolvente o caja de un equipo, la ferrita debe situarse muy cerca de la salida de la envolvente. Si los dos equipos conectados están completamente cerrados con un blindaje, la ubicación del núcleo de ferrita no es tan crítica; puede ser cualquier punto del cable. En el caso de un cable que conecta dos fuentes de EMI, ambos sistemas deben ser filtrados, disponiendo una ferrita en la salida del cable de cada equipo.

Si se considera un segmento de cable suficientemente corto (si su longitud < λ/20 es eléctricamente corto) para una frecuencia dada (figura 15), se puede decir que la corriente y la tensión son esencialmente constantes en ese segmento. La longitud de este segmento define la “distancia que no importa” para emplazar las ferrita en el cable. Si el cable fuera más largo de λ/20, se debería probar la posición más adecuada en el cable para obtener la máxima atenuación.

Conclusiones

El uso de ferritas ofrece un medio eficaz para proporcionar la supresión de interferencias electromagnéticas en cables, al presentar una alta impedancia a las EMI de altas frecuencias. Las ferritas están disponibles en diferentes formas y materiales para que se adapten a las necesidades del usuario, lo que facilita su uso, sobre todo en el filtrado de cables. Conviene realizar una correcta selección de la ferrita más adecuada para la aplicación siguiendo los criterios expuestos en este artículo.